Die Kosten für die LED-Platinenmontage werden von fünf primären Preisfaktoren und nicht von einem einzigen Preistreiber geprägt. Materialien und Komponenten setzen die Basislinie. Die Komplexität des Designs bestimmt den Verarbeitungsaufwand. Das Produktionsvolumen beeinflusst die Effizienz der Einheit. Die Lieferzeit beeinflusst den Planungsdruck. Prüfung und Qualitätskontrolle definieren Prüftiefe. Zusammen erklären diese Elemente, warum die Kosten für benutzerdefinierte PCB zwischen den Projekten sehr unterschiedlich sind und warum zwei Boards mit ähnlichen Erscheinungen sehr unterschiedliche Endpreise haben können.

Das Verständnis dieser Preisfaktoren hilft Ingenieuren und Beschaffungsteams dabei, die Kosten realistisch zu bewerten, anstatt sich auf Headline-Angebote zu verlassen. In LED-Anwendungen spiegeln die Kosten die Risikokontrolle, die Prozessstabilität und die langfristigen Leistungsanforderungen wider und spiegeln nicht die einfache Plattenmontage.

Was bestimmt die Kosten der LED-Platinenmontage?

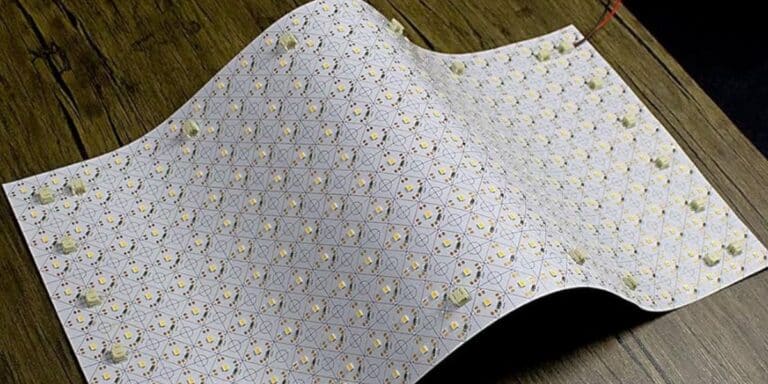

Die Kosten für die LED-Platinenmontage verlaufen anders als die Standard-PCB-Montage, da LED-Platinen mehrere Rollen gleichzeitig ausführen. Neben der Bereitstellung der elektrischen Konnektivität muss die Platine über lange Betriebszyklen die thermische Ableitung, mechanische Stabilität und die konsistente optische Leistung unterstützen.

Im Gegensatz zu allgemeinen Elektronik reagieren LED-Systeme auf kleine Schwankungen des Wärmeflusses, der Platzierung der Komponenten und des aktuellen Gleichgewichts. Diese Empfindlichkeiten führen direkt zu zusätzlichen Fertigungskontrollen, Prüfschritten und Materialbeschränkungen, die alle den Preis für den benutzerdefinierten PCB beeinflussen.

Der Zweck der Kostenaufhebung besteht nicht darin, ein Angebot im Voraus zu schätzen, sondern zu verstehen wieso Bestimmte Entwurfs- und Planungsentscheidungen erhöhen oder reduzieren die Gesamtkosten über den gesamten Projektlebenszyklus.

Die 5 Preisfaktoren, die die Kosten für die LED-Platinenmontage formen

1. Materialien und Komponenten

Materialauswahl ist der größte Einzelbeitrag Benutzerdefinierte PCB-Kosten In LED-Montage. Die Auswahl des Substrats allein kann die Kostenbasis erheblich verschieben. Standard-FR-4-Materialien sind im Allgemeinen weniger teuer, während Aluminium- oder Metallkernplatten aufgrund erhöhter Wärmeleistungsanforderungen und komplexerer Verarbeitung die Kosten erhöhen.

LED-Baugruppen stützen sich häufig auf Materialien, die für die Bewältigung von Dauerwärme und nicht für kurze elektrische Lasten ausgelegt sind. Diese Anforderung führt zu höheren Materialkosten und engeren Fertigungstoleranzen. Darüber hinaus beeinflussen Oberflächenfinishs, Kupferdicke und thermische Grenzflächen Überlegungen zu weiteren Preisen.

Auch die Komponentenbeschaffung spielt eine entscheidende Rolle. LEDs, Treiber und unterstützende Komponenten unterscheiden sich stark in Bezug auf Verfügbarkeit, Binning-Anforderungen und elektrische Konsistenz. Wenn Komponenten genau spezifiziert oder auf bestimmte Lieferanten beschränkt sind, nimmt die Beschaffungsflexibilität ab. Dies erhöht den Beschaffungsaufwand, das Lagerrisiko und die Gesamtkosten innerhalb der kundenspezifischen Leiterplattenproduktion.

In LED-Projekten definieren Materialien und Komponenten nicht nur die Leistung. Sie definieren die Herstellbarkeit.

2. Designkomplexität und Boardstruktur

Die Komplexität des Designs bestimmt, wie viel Verarbeitungsaufwand bei der Herstellung und Montage erforderlich ist. Größere Boards verbrauchen mehr Rohmaterial und benötigen längere Handhabungszeit. Höhere Schichten führen zusätzliche Laminierung, Bohren, Ausrichtung und Inspektionsschritte ein.

Dichte Layouts mit eng beieinander liegenden LEDs verlangsamen die Platzierungsgeschwindigkeit und erhöhen die Empfindlichkeit gegenüber Ausrichtungsfehlern. Thermisches Routing, Stromausgleich und mechanische Einschränkungen erhöhen die Komplexität. Auch ohne Materialwechsel erhöhen diese Faktoren die kundenspezifischen Kosten der Leiterplatten, indem sie die Maschinenzeit, die technische Überwachung und das Risiko von Nacharbeitsüberarbeitungen erhöhen.

Bei der LED-Platinenmontage wird die Komplexität nicht durch das Aussehen gemessen. Es wird gemessen, wie eng die Leistungstoleranzen während der Fertigung kontrolliert werden müssen.

3. Produktionsvolumen und Auftragsskala

Das Produktionsvolumen wirkt sich direkt auf die Kosteneffizienz der Einheiten aus. Kleine Chargen und Prototypenbauwerke tragen höhere Kosten pro Einheit, da die Einrichtung, Programmierung, Vorbereitung und Überprüfung der Verifizierungsaufwand auf sehr wenige Boards verteilt sind.

Diese festen Bemühungen skalieren nicht mit der Menge. Infolgedessen erscheinen frühe Prototypen oft unverhältnismäßig teuer. Das ist keine Ineffizienz, sondern die Realität der kontrollierten Fertigung.

Mit zunehmendem Volumen stabilisieren sich Prozesse und die Effizienz verbessert sich. Größere Läufe ermöglichen optimierte Arbeitsabläufe, vorhersehbare Erträge und eine geringere Variabilität der Handhabung. Aus diesem Grund verbessert sich die Preisgestaltung für die PCB-Produktion erheblich, sobald die Designs über die Validierungsphase hinausgehen.

Die Prototypenpreise sollten niemals als Maßstab für die Kostenerwartungen auf Produktionsebene verwendet werden.

4. Vorlaufzeit und Planungspriorität

Die Vorlaufzeit beeinflusst die Kosten, da die Produktionskapazität endlich ist. Standard-Zeitpläne ermöglichen es, dass die LED-Platinenmontage effizient zusammen mit anderen Projekten fließen. Beschleunigte Bestellungen stören dieses Gleichgewicht.

Komprimierte Zeitpläne erfordern eine vorrangige Zuteilung von Ausrüstung, Arbeitskräften, Inspektionsressourcen und logistische Koordination. Dies erhöht die Kosten auch dann, wenn Materialien und Design unverändert bleiben.

Bei LED-Projekten erhöht der Vorlaufzeitdruck häufig das Qualitätsrisiko. Überstürzte Entscheidungen können Substitutionen oder einen verringerten Inspektionsumfang erzwingen, was die Kosten von der Herstellung in Feldfehler überträgt. Aus diesem Grund korrelieren kürzere Lieferzeiten fast immer mit einem höheren benutzerdefinierten PCB-Preis.

Der Kostenaufwand wird hier durch den Planungsdruck und nicht durch die Geschwindigkeit allein bestimmt.

5. Anforderungen an die Prüfung und Qualitätskontrolle

Die Testtiefe beeinflusst direkt die kundenspezifischen Kosten für die Leiterplatten, insbesondere für LED-Anwendungen, bei denen Konsistenz und Zuverlässigkeit von entscheidender Bedeutung sind. Die Basisprüfung überprüft die Montagegenauigkeit, während ein tieferes Testen das elektrische Verhalten, die thermische Stabilität und die Langzeit-Leistungsindikatoren bewertet.

LED-Leitungen erfordern häufig eine strengere Qualitätskontrolle, da kleinere Fehler die Helligkeitsgleichmäßigkeit, Farbkonsistenz oder Lebensdauer beeinflussen können. Zusätzliche Prüfschritte erhöhen die Bearbeitungszeit und den Dokumentationsaufwand und erhöhen die Kosten.

Diese Kosten stellen jedoch eher eine Risikoreduzierung als einen übermäßigen Prozess dar. Bei LED-Systemen ist die Qualitätskontrolle ein finanzieller Schutz gegen vorzeitige Verschlechterung und Garantiebelastung.

Kostentreiber und ihre praktische Wirkung auf die LED-Platinenmontage

| Kostenfaktor | Was treibt die Kosten an | Praktische Auswirkungen auf den Preis |

| Materialien und Komponenten | Auswahl des Substrats und Verfügbarkeit der Komponenten | Legt das Basiskostenniveau fest |

| Komplexität des Designs | Plattengröße, Ebenen und Layoutdichte | Erhöht den Verarbeitungs- und Inspektions |

| Produktionsvolumen | Auftragsgröße und Setup-Verteilung | Höhere Stückkosten bei geringen Mengen |

| Vorlaufzeit | Termindruck und Prioritätsabwicklung | Erhöht die Kosten in engen Zeitplänen |

| Testen und Qualitätskontrolle | Anforderungen an die Prüftiefe und Zuverlässigkeit | Fügt Kosten hinzu, um das Leistungsrisiko zu reduzieren |

Wie diese Kostenfaktoren in realen Projekten zusammenwirken

Diese Preisfaktoren funktionieren nicht unabhängig. Ein komplexes Design verstärkt den Materialhandhabungsaufwand. Enge Vorlaufzeiten vergrößern die Kostenauswirkungen der Inspektionsanforderungen. Geringe Mengen in Kombination mit fortschrittlichen Substraten führen zu überproportional hohen Preisen pro Einheit.

Für Beschaffungsteams bedeutet dies, dass die Kostenoptimierung als System bewertet werden muss. Die Kostenreduzierung in einem Bereich erhöht häufig den Druck an anderer Stelle. Das Verständnis dieser Interaktionen führt zu realistischeren Erwartungen und einer besseren Ausrichtung zwischen Engineering- und Kaufentscheidungen.

Häufige Missverständnisse über die Kosten der LED-Leiterplatte

Ein höherer Kostenaufwand zeigt nicht automatisch unnötige Komplexität an. In vielen Fällen spiegelt es Material- oder Inspektionsanforderungen wider, die die langfristige Leistung schützen.

Das niedrigste Angebot entspricht nicht immer den niedrigsten Gesamtkosten. Reduzierte Tests oder komprimierte Zeitpläne verlagern die Kosten häufig in zukünftige Fehler, anstatt sie zu eliminieren.

Prototypenpreise sollten nicht direkt mit der Produktionspreise verglichen werden. Frühe Builds tragen Einrichtungs- und Validierungskosten, die im Maßstab verschwinden.

Kostenreduzierungen entstehen nicht immer durch den Wechsel der Lieferanten. Oft kommt es durch die effektivere Ausrichtung von Design-, Volumen- und Vorlaufzeitentscheidungen.

Bei mehr Zahlung reduziert die Gesamtkosten des Projekts

Bei der Montage der LED-Leiterplatten können höhere Vorabkosten die Gesamtkosten des Projekts senken, indem die Nacharbeitsraten gesenkt, die Lebensdauer der Produkte verlängert und die Wartungs- oder Garantiebelastung verringert werden. Wenn Sie mehr für Material, Tests oder realistische Vorlaufzeiten ausgeben, werden nachgelagerte Kosten häufig schwerer zu kontrollieren.

Diese Perspektive ist besonders wichtig für langlebige Beleuchtungsanwendungen, bei denen Feldfehler Betriebs- und Reputationsrisiken mit sich bringen.

Abschluss

Die Kosten für die Montage der LED-Platinenmontage werden durch fünf Kernpreisfaktoren geprägt: Materialien und Komponenten, Konstruktionskomplexität, Produktionsvolumen, Vorlaufzeit sowie Test und Qualitätskontrolle. Jeder Faktor spiegelt eher den tatsächlichen Herstellungsaufwand als das willkürliche Preisverhalten wider.

Das Verständnis dieser Treiber ermöglicht es Ingenieuren und Beschaffungsteams, Kompromisse klar zu bewerten, Projekte realistisch zu planen und benutzerdefinierte PCB-Kosten mit Transparenz zu verwalten, anstatt die niedrigste sichtbare Zahl zu verfolgen.

FAQs

LED-Boards erfordern spezielle Materialien, eine engere thermische Kontrolle und eine strengere Inspektion aufgrund langer Betriebszyklen und Wärmeempfindlichkeit.

Prototypen-Builds umfassen Einrichtung, Programmierung und Validierungsaufwand, die auf nur wenige Einheiten verteilt sind.

Kurze Vorlaufzeiten erhöhen den Planungsdruck und reduzieren die Produktionsflexibilität, was die Kosten erhöht.

Ja, aber es reduziert das Leistungs- und Zuverlässigkeitsrisiko, was häufig die Gesamtkosten des Lebenszyklus senkt.

Ja. Das Vereinfachen des Layouts, das Verringern von Schichten oder die Anpassung der Plattengröße kann den Verarbeitungsaufwand und die Kosten senken.