El costo de montaje de PCB LED está moldeado por cinco factores de precios principales en lugar de un solo impulsor de precios. Los materiales y componentes establecen la línea de base. La complejidad del diseño determina el esfuerzo de procesamiento. El volumen de producción afecta la eficiencia de la unidad. El tiempo de entrega influye en la presión de programación. Las pruebas y el control de calidad definen la profundidad de inspección. Juntos, estos elementos explican por qué el costo de PCB personalizado varía ampliamente entre proyectos y por qué dos tableros con apariencias similares pueden tener precios finales muy diferentes.

Comprender estos factores de precios ayuda a los ingenieros y los equipos de adquisiciones a evaluar el costo de manera realista en lugar de confiar en las cotizaciones de los titulares. En aplicaciones LED, el costo refleja el control de riesgos, la estabilidad del proceso y los requisitos de rendimiento a largo plazo en lugar de un simple ensamblaje de la placa.

¿Qué determina el costo del ensamblaje de PCB LED?

El costo de montaje de PCB LED se comporta de manera diferente al ensamblaje de PCB estándar porque las placas LED realizan múltiples funciones a la vez. Además de proporcionar conectividad eléctrica, la placa debe admitir la disipación térmica, la estabilidad mecánica y el rendimiento óptico constante durante largos ciclos de funcionamiento.

A diferencia de la electrónica general, los sistemas LED son sensibles a pequeñas variaciones en el flujo de calor, la colocación de componentes y el equilibrio de corriente. Estas sensibilidades se traducen directamente en controles de fabricación adicionales, pasos de inspección y restricciones de materiales, todos los cuales influyen en el precio de PCB personalizado.

El propósito de desglosar el costo no es estimar una cotización con anticipación, sino comprender porque Ciertas decisiones de diseño y planificación aumentan o reducen el gasto total a lo largo del ciclo de vida del proyecto.

Los 5 factores de precio que dan forma al costo de montaje de PCB LED

1. Materiales y componentes

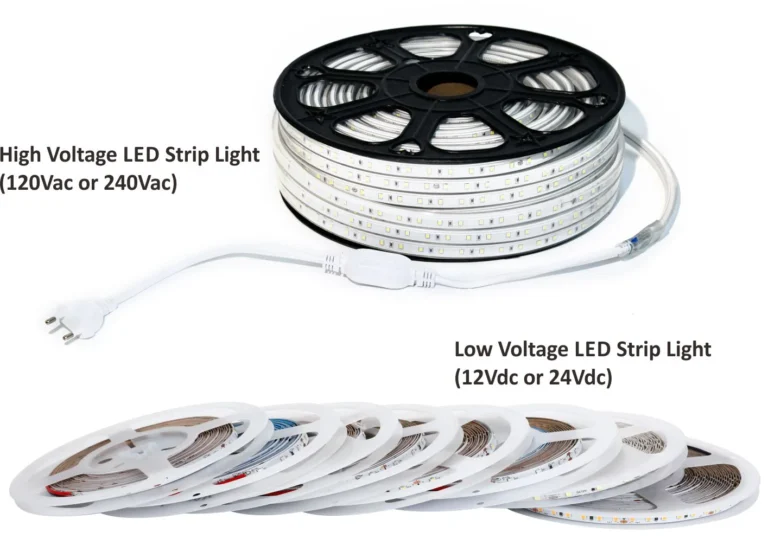

La selección de materiales es el mayor contribuyente a Costo de PCB personalizado En montaje LED. La elección del sustrato por sí sola puede cambiar significativamente la línea de base de costos. Los materiales estándar FR-4 son generalmente menos costosos, mientras que las placas de aluminio o de núcleo metálico aumentan el costo debido a los requisitos mejorados de rendimiento térmico y al procesamiento más complejo.

Los conjuntos de LED a menudo se basan en materiales diseñados para manejar el calor sostenido en lugar de cargas eléctricas cortas. Este requisito introduce mayores costos de materiales y tolerancias de fabricación más estrictas. Además, los acabados superficiales, el espesor del cobre y las consideraciones de interfaz térmica influyen aún más en el precio.

El abastecimiento de componentes también juega un papel fundamental. Los LED, los controladores y los componentes de soporte varían ampliamente en disponibilidad, requisitos de agrupación y consistencia eléctrica. Cuando los componentes están estrechamente especificados o limitados a proveedores específicos, la flexibilidad de abastecimiento disminuye. Esto aumenta el esfuerzo de adquisición, el riesgo de inventario y el costo total dentro de la producción de PCB personalizada.

En los proyectos LED, los materiales y los componentes no definen sólo el rendimiento. Definen la capacidad de fabricación.

2. Complejidad de diseño y estructura de tablero

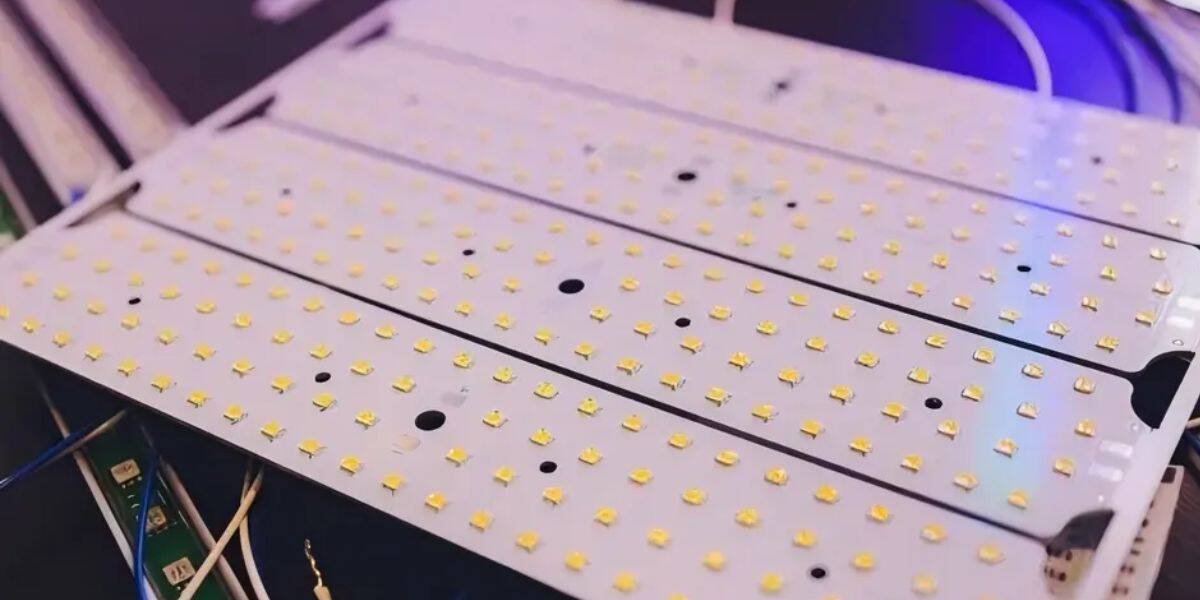

La complejidad del diseño determina cuánto esfuerzo de procesamiento se requiere durante la fabricación y el ensamblaje. Las tablas más grandes consumen más materia prima y requieren un mayor tiempo de manipulación. Los recuentos de capas superiores introducen pasos adicionales de laminación, perforación, alineación y inspección.

Disposiciones densas con LEDs muy espaciados lentos velocidades de colocación y aumentan la sensibilidad al error de alineación. El enrutamiento térmico, el equilibrio de corriente y las restricciones mecánicas agregan mayor complejidad. Incluso sin cambiar los materiales, estos factores aumentan el costo personalizado de la PCB al aumentar el tiempo de la máquina, la supervisión de la ingeniería y el riesgo de retrabajo.

En el ensamblaje de PCB LED, la complejidad no se mide por la apariencia. Se mide por la estrecha tolerancia del rendimiento que se deben controlar durante la fabricación.

3. Volumen de producción y escala de pedidos

El volumen de producción afecta directamente a la eficiencia de costo unitario. Los lotes pequeños y las compilaciones de prototipos tienen un mayor costo por unidad porque la configuración, la programación, la preparación de la plantilla y el esfuerzo de verificación se distribuyen en muy pocos tableros.

Estos esfuerzos fijos no se reducen con la cantidad. Como resultado, los primeros prototipos a menudo parecen desproporcionadamente caros. Esto no es ineficiencia, es la realidad de la fabricación controlada.

A medida que aumenta el volumen, los procesos se estabilizan y mejora la eficiencia. Las ejecuciones más grandes permiten flujos de trabajo optimizados, rendimientos predecibles y una menor variabilidad de manejo. Esta es la razón por la cual los precios de producción de PCB personalizados mejoran significativamente una vez que los diseños van más allá de las etapas de validación.

Los precios de prototipos nunca deben usarse como referente para las expectativas de costos de producción.

4. Plazo de entrega y prioridad de programación

El tiempo de entrega influye en el costo porque la capacidad de fabricación es finita. Las líneas de tiempo estándar permiten que el ensamblaje de PCB LED fluya de manera eficiente junto con otros proyectos. Las órdenes aceleradas interrumpen este equilibrio.

Los horarios comprimidos requieren una asignación prioritaria de equipos, mano de obra, recursos de inspección y coordinación logística. Esto aumenta el costo incluso cuando los materiales y el diseño permanecen sin cambios.

En proyectos LED, la presión del tiempo de entrega a menudo aumenta el riesgo de calidad. Las decisiones apresuradas pueden forzar sustituciones o reducir el alcance de inspección, lo que cambia el costo de la fabricación a fallas de campo. Por esta razón, los plazos de entrega más cortos casi siempre se correlacionan con un precio de PCB personalizado más alto.

El impacto del costo aquí se debe a la presión de programación, no a la velocidad solo.

5. Requisitos de prueba y control de calidad

La profundidad de prueba influye directamente en el costo personalizado de PCB, especialmente para aplicaciones LED donde la consistencia y la fiabilidad son críticas. La inspección básica verifica la precisión del ensamblaje, mientras que las pruebas más profundas evalúan el comportamiento eléctrico, la estabilidad térmica y los indicadores de rendimiento a largo plazo.

Los PCB LED a menudo requieren un control de calidad más estricto porque los defectos menores pueden afectar la uniformidad del brillo, la consistencia del color o la vida útil. Los pasos adicionales de inspección aumentan el tiempo de manipulación y el esfuerzo de documentación, aumentando el costo.

Sin embargo, este costo representa la reducción del riesgo en lugar del exceso de proceso. En los sistemas LED, el control de calidad es una salvaguardia financiera contra la degradación temprana y la exposición a la garantía.

Los controladores de costos y su impacto práctico en el ensamblaje de PCB LED

| factor de costo | ¿Qué impulsa el costo? | Impacto práctico en el precio |

| Materiales y componentes | Elección de sustrato y disponibilidad de componentes | Establece el nivel de coste de referencia |

| Complejidad de diseño | Tamaño de la placa, capas y densidad de diseño | Aumenta el esfuerzo de procesamiento e inspección |

| volumen de producción | Distribución de tamaño y configuración de pedido | Costo unitario más alto en volúmenes bajos |

| tiempo de entrega | Programación de presión y manejo de prioridades | Aumenta el costo bajo plazos ajustados |

| Pruebas y control de calidad | Requisitos de profundidad y fiabilidad de la inspección | Agrega el costo para reducir el riesgo de rendimiento |

Cómo interactúan estos factores de costo en proyectos reales

Estos factores de precios no funcionan de forma independiente. Un diseño complejo amplifica el esfuerzo de manipulación de materiales. Los plazos de entrega ajustados magnifican el impacto de los costos de los requisitos de inspección. Los volúmenes bajos combinados con sustratos avanzados producen precios desproporcionadamente altos por unidad.

Para los equipos de adquisiciones, esto significa que la optimización de costos debe evaluarse como un sistema. Reducir el costo en un área a menudo aumenta la presión en otros lugares. Comprender estas interacciones conduce a expectativas más realistas y una mejor alineación entre la ingeniería y las decisiones de compra.

Malentendidos comunes sobre el costo de montaje de PCB LED

Un costo más alto no indica automáticamente una complejidad innecesaria. En muchos casos, refleja los requisitos de material o de inspección que protegen el rendimiento a largo plazo.

La cotización más baja no siempre representa el costo total más bajo. Las pruebas reducidas o los horarios comprimidos a menudo cambian los gastos a futuros fracasos en lugar de eliminarlos.

Los precios de prototipo no deben compararse directamente con los precios de producción. Las primeras compilaciones llevan gastos de configuración y validación que desaparecen a escala.

La reducción de costos no siempre proviene de los proveedores cambiantes. A menudo proviene de la alineación de las decisiones de diseño, volumen y tiempo de entrega de manera más efectiva.

Cuando pagar más reduce el costo total del proyecto

En el ensamblaje de PCB LED, un mayor costo por adelantado puede reducir el gasto general del proyecto al reducir las tasas de retrabajo, alargar la vida útil del producto y reducir la exposición al mantenimiento o la garantía. Gastar más en materiales, pruebas o tiempos de entrega realistas a menudo evita los costos descendentes que son mucho más difíciles de controlar.

Esta perspectiva es especialmente importante para las aplicaciones de iluminación de larga duración donde las fallas de campo conllevan un riesgo operativo y de reputación.

Conclusión

El costo de montaje de PCB LED está moldeado por cinco factores de precios básicos: materiales y componentes, complejidad de diseño, volumen de producción, tiempo de entrega y control de calidad. Cada factor refleja el esfuerzo de fabricación real en lugar de un comportamiento de precios arbitrario.

Comprender estos controladores permite a los ingenieros y los equipos de adquisiciones evaluar claramente las compensaciones, planificar proyectos de manera realista y administrar el costo de PCB personalizado con transparencia en lugar de perseguir el número visible más bajo.

Preguntas frecuentes

Las placas LED requieren materiales especializados, un control térmico más estricto y una inspección más rigurosa debido a los largos ciclos de funcionamiento y la sensibilidad al calor.

Las compilaciones de prototipos incluyen el esfuerzo de configuración, programación y validación que se distribuye en muy pocas unidades.

Los plazos de entrega cortos aumentan la presión de programación y reducen la flexibilidad de producción, lo que aumenta el costo.

Sí, pero reduce el riesgo de rendimiento y fiabilidad, lo que a menudo reduce el costo total del ciclo de vida.

Sí. Simplificar el diseño, reducir las capas o ajustar el tamaño de la placa puede reducir el esfuerzo y el costo del procesamiento.