El diseño de PCB LED para la iluminación de horticultura se centra en crear sistemas de iluminación estables y de larga duración que funcionen de manera confiable en entornos de cultivo controlados. A diferencia de la iluminación general, los sistemas de horticultura deben soportar fotoperiodos continuos, administrar el calor sostenido dentro de los accesorios cerrados y ofrecer un rendimiento eléctrico constante durante ciclos de crecimiento completos. La forma en que el PCB LED está diseñado afecta directamente a la confiabilidad de la luz, la exposición uniforme de la planta y la estabilidad del sistema a largo plazo en entornos de cultivo real.

Qué significa el diseño de PCB LED en la iluminación de horticultura

El diseño de PCB LED en iluminación de horticultura se refiere a cómo los LED se apoyan eléctrica y físicamente para operar para aplicaciones de crecimiento de plantas en lugar de iluminación centrada en el hombre. El diseño no se trata solo de montar LED en una placa. Se trata de garantizar que la junta pueda manejar largas horas de funcionamiento, estrés ambiental y una producción constante en los ciclos de crecimiento.

En los entornos de horticultura, los sistemas de iluminación suelen formar parte de una configuración de circuito cerrado que incluye control de temperatura, gestión de humedad y horarios automatizados. La PCB se convierte en un componente fundamental que influye en la fiabilidad de todo el sistema de iluminación con el tiempo.

Los factores contextuales clave que definen el diseño de PCB LED para la horticultura incluyen:

- Ciclos de iluminación continuos que a menudo duran muchas horas al día sin interrupción

- Operación dentro de salas de cultivo controladas, invernaderos o accesorios cerrados

- Una diferencia funcional con la iluminación interior general donde el uso es intermitente y la comodidad del usuario enfocada

- un requisito de consistencia durante semanas o meses en lugar de un uso diario corto

Este alcance es lo que separa el diseño de LED PCB centrado en la horticultura de las aplicaciones de iluminación estándar.

Por qué el diseño de PCB es fundamental para los sistemas de iluminación de horticultura

El diseño de PCB es importante en la iluminación de horticultura porque las plantas dependen de una exposición a la luz estable y predecible. Cualquier fluctuación en la producción, el manejo del calor o el comportamiento eléctrico puede afectar la uniformidad del crecimiento y el tiempo de actividad del sistema. El PCB juega un papel central en el mantenimiento de esa estabilidad.

Las luces de cultivo generalmente se operan en fotoperíodos largos que se repiten a diario durante toda la temporada de crecimiento. Este uso sostenido impone diferentes demandas en la PCB en comparación con la iluminación decorativa o arquitectónica. La placa debe soportar un funcionamiento fiable sin degradación, deriva o falla bajo carga constante.

Las razones clave por las que el diseño de PCB es fundamental en los sistemas de iluminación de horticultura incluyen:

- Operación fotoperiodística larga que enfatiza las vías eléctricas y térmicas

- La necesidad de estabilidad térmica para evitar variaciones de rendimiento durante un tiempo de ejecución prolongado

- Consistencia eléctrica que soporta la iluminación uniforme de las plantas en todos los accesorios

- Fiabilidad en múltiples temporadas, reduciendo el mantenimiento y las interrupciones del sistema

En la práctica, un bien considerado Diseño de PCB LED Reduce el riesgo de iluminación desigual del dosel y de tiempo de inactividad inesperado en entornos de cultivo.

Consideraciones clave de diseño para PCB LED en horticultura

Esta sección aborda los factores de diseño centrales que influyen directamente en el rendimiento en los sistemas de iluminación de horticultura real. Estas consideraciones no son teóricas. Reflejan cómo se comportan los PCB cuando se usan en salas de cultivo, invernaderos e instalaciones agrícolas controladas.

Diseño térmico en entornos de cultivo

La gestión térmica es uno de los aspectos más críticos del diseño de PCB LED para la iluminación de horticultura. Las luces de cultivo a menudo operan dentro de carcasas cerradas donde la disipación de calor está restringida. Con el tiempo, la acumulación de calor no administrada puede afectar tanto el rendimiento del LED como la fiabilidad de la placa.

En entornos de horticultura, el comportamiento térmico se basa en la operación continua y las condiciones ambientales en lugar de la máxima luminosidad.

Las consideraciones térmicas clave incluyen:

- Acumulación de calor de horas de operación prolongadas en lugar de ráfagas cortas

- Flujo de aire limitado dentro de accesorios de cultivo o ambientes sellados

- Interacción entre la temperatura de la PCB y la vida útil general de los accesorios

- Estrés térmico a largo plazo que afecta la estabilidad eléctrica y la consistencia de la luz

El diseño térmico efectivo soporta una producción estable y reduce la probabilidad de una disminución gradual del rendimiento durante los ciclos de crecimiento.

Estabilidad de diseño de PCB para un funcionamiento a largo plazo

La estabilidad del diseño se centra en cómo se organizan las vías eléctricas para mantener una entrega de corriente constante durante largas duraciones. En la iluminación de horticultura, incluso la inestabilidad menor puede traducirse en diferencias visibles en el dosel de la planta.

A diferencia de la iluminación general, donde el parpadeo ocasional puede pasar desapercibido, la iluminación de las plantas requiere una exposición uniforme a lo largo del tiempo. El diseño de PCB influye directamente en la distribución uniforme de la corriente entre los LED.

Los factores de estabilidad de diseño importantes incluyen:

- Mantener un flujo de corriente constante durante una operación prolongada

- Reducir el riesgo de parpadeo o salida desigual bajo carga continua

- Apoyar la entrega uniforme de la luz en todo el módulo de iluminación

Un diseño estable ayuda a garantizar que todas las plantas reciban condiciones de luz comparables en toda la zona de cultivo.

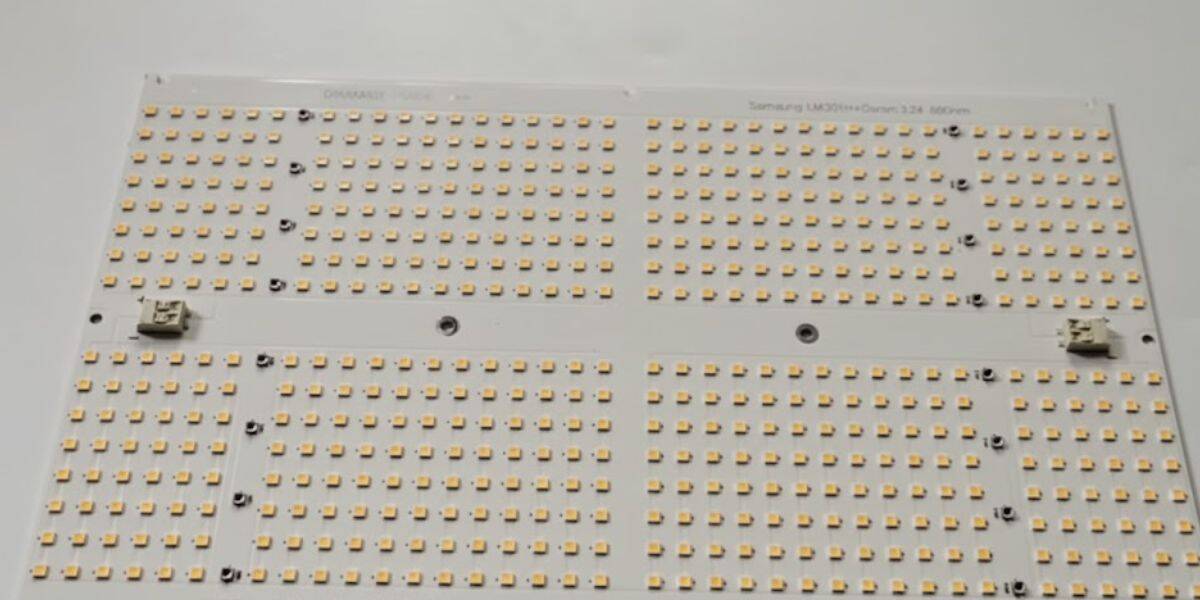

Optimización espectral (requisitos de crecimiento de la planta)

En la iluminación de horticultura, el diseño de PCB LED debe admitir una salida espectral que se alinee con la fotosíntesis de la planta en lugar de la comodidad visual humana. Las diferentes longitudes de onda influyen en las etapas de desarrollo de la planta, lo que hace que la planificación espectral sea una consideración de diseño funcional en lugar de una preferencia de iluminación.

Los factores espectrales clave que influyen en el diseño de PCB LED incluyen:

- Picos de absorción de clorofila

La clorofila vegetal absorbe principalmente la luz en los rangos azul (~430–450 nm) y de color rojo intenso (~660 nm). Los diseños de PCB LED deben soportar una operación estable de los LED sintonizados en estas longitudes de onda, asegurando una salida consistente a lo largo de fotoperíodos largos sin deriva espectral. - Equilibrio de espectro completo para entornos prácticos de cultivo

Muchos sistemas de horticultura combinan LED rojo y azul con canales verdes o blancos para apoyar el crecimiento equilibrado de las plantas y permitir la inspección visual de los productores. Los diseños de PCB deben acomodar a las poblaciones de LED mixtos sin desequilibrio eléctrico ni envejecimiento desigual en todos los canales. - Binning LED y consistencia espectral

La uniformidad espectral depende de la agrupación de LED controlada y el emparejamiento de voltaje directo. Los diseños de PCB que admiten una distribución de corriente constante ayudan a mantener una salida de luz uniforme en todo el panel y reducen la variación espectral a largo plazo durante ciclos de operación extendidos.

Al integrar los requisitos espectrales en las decisiones de diseño de PCB, los sistemas de iluminación de horticultura logran una respuesta de la planta más predecible y un rendimiento estable en ciclos de crecimiento completos.

Consideraciones materiales y estructurales en contexto

Las opciones de materiales y estructuras en los PCB LED de horticultura están impulsados por el contexto operativo en lugar de las distinciones de marketing. El objetivo es apoyar la confiabilidad bajo uso constante, exposición al calor y estrés ambiental.

El diseño estructural influye en la forma en que la placa interactúa con el accesorio, las superficies de montaje y los elementos de enfriamiento. Si bien la selección de materiales es importante, siempre debe considerarse dentro del entorno operativo real en lugar de aislado.

A nivel de sistema, la integridad estructural ayuda a mantener:

- Estabilidad mecánica sobre ciclos térmicos repetidos

- Montaje seguro que soporta un posicionamiento de luz constante

- Durabilidad a largo plazo sin deformación o falla relacionada con el estrés

Estos factores apoyan colectivamente el rendimiento de la iluminación confiable durante todo el período de cultivo.

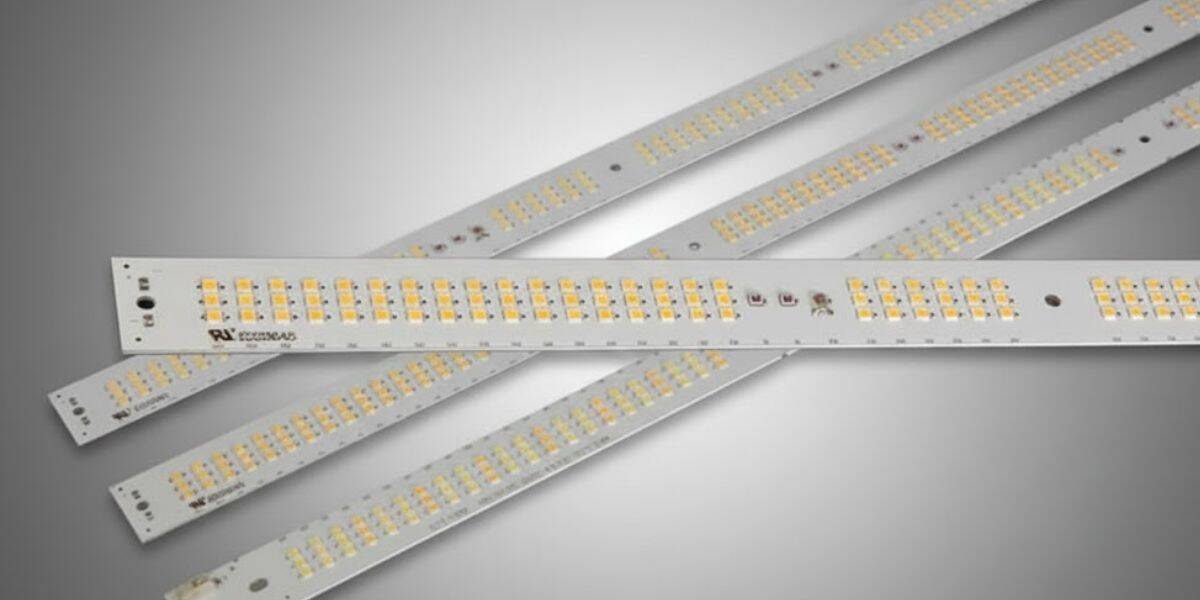

Papel de las placas de PCB lineales LED en la iluminación de horticultura

Los formatos lineales de PCB se utilizan ampliamente en la iluminación de horticultura porque se alinean bien con la forma en que se organizan las plantas y la forma en que se debe administrar la luz en las áreas de cultivo. Una placa PCB LED lineal admite una distribución uniforme sobre las cubiertas de las plantas, lo que facilita la escala de sistemas de iluminación entre filas o racks.

En los cuartos de cultivo y las configuraciones de cultivo vertical, los tableros lineales permiten a los diseñadores colocar fuentes de luz de manera uniforme en todo el área de cultivo. Esto reduce los puntos de acceso y el sombreado que pueden ocurrir con los formatos de iluminación basados en puntos.

Las ventajas clave de los diseños lineales de PCB en horticultura incluyen:

- Amplia cobertura que se alinea con los diseños de dosel de la planta

- Escalabilidad modular para ampliar o reconfigurar los cuartos de cultivo

- Distribución de luz constante en accesorios y zonas

Al apoyar una cobertura uniforme, los diseños lineales ayudan a mantener una exposición constante de las plantas en todo el espacio de crecimiento.

Errores de diseño comunes en proyectos de PCB LED de horticultura

Los errores en los proyectos de PCB LED de horticultura a menudo surgen cuando los diseños se adaptan directamente de la iluminación general sin tener en cuenta las demandas específicas de crecimiento. Es posible que estos problemas no sean visibles de inmediato, pero pueden afectar el rendimiento con el tiempo.

En muchos casos, los problemas aparecen solo después de una operación prolongada, cuando se agravan el calor, la duración y los factores ambientales.

Los errores comunes incluyen:

- Tratar las luces de cultivo como la iluminación interior estándar con uso diario limitado

- Ignorar los efectos térmicos de los accesorios cerrados y las instalaciones densas

- Diseñando principalmente para el brillo mientras pasa por alto la duración y la estabilidad

Evitar estas trampas requiere una comprensión clara de cómo funciona la iluminación de horticultura en entornos reales.

Cómo el diseño de PCB LED apoya las operaciones modernas de horticultura

La horticultura moderna se basa cada vez más en sistemas automatizados, ciclos de iluminación programados e infraestructura escalable. El diseño de PCB LED respalda estas operaciones al proporcionar una base estable para un comportamiento de iluminación predecible.

Los PCB bien diseñados se integran sin problemas con temporizadores, sistemas de control y configuraciones de cultivo automatizadas. La fiabilidad se vuelve especialmente importante cuando la iluminación se sincroniza con el riego, el control del clima y la planificación del crecimiento.

A nivel de sistema, el diseño efectivo de la luz de la PCB LED permite:

- Integración fiable con horarios de iluminación automatizados

- Reducción del riesgo de tiempo de inactividad inesperado en sistemas de cultivo controlados

- Flexibilidad para actualizar o reconfigurar los diseños de iluminación a medida que evolucionan las operaciones

En este contexto, las soluciones de PCB LED no son componentes independientes. Son parte de un ecosistema operativo más amplio donde la consistencia y la fiabilidad son importantes.

Factores de diseño e impacto práctico en la iluminación de horticultura

| Aspecto de diseño | Impacto práctico |

| estabilidad térmica | Apoya la exposición constante de las plantas durante ciclos largos |

| Uniformidad de diseño | Promueve incluso la iluminación de dosel en las áreas de cultivo |

| Fiabilidad estructural | Reduce las necesidades de mantenimiento y el tiempo de inactividad |

Esta tabla destaca cómo las opciones de diseño central se traducen directamente en resultados de horticultura del mundo real.

Conclusión

Diseño de PCB LED para la iluminación de horticultura al alinear el comportamiento eléctrico, térmico y estructural con las realidades de los entornos de crecimiento de las plantas. A diferencia de la iluminación general, los sistemas de horticultura exigen estabilidad de larga duración, una producción constante y una operación confiable en ciclos de crecimiento completos. Cuando las decisiones de diseño se enfocan en la confiabilidad en lugar del rendimiento a corto plazo, el resultado es una iluminación que respalda el desarrollo uniforme de las plantas y los resultados de cultivo predecibles.

Preguntas frecuentes

Debido a que las luces de cultivo funcionan durante largos períodos, el diseño de PCB afecta directamente la confiabilidad, la gestión del calor y la entrega de luz constante a las plantas.

Los PCB estándar pueden funcionar, pero es posible que no estén optimizados para fotoperíodos largos, entornos cerrados o carga térmica sostenida.

La estabilidad térmica ayuda a mantener una producción constante a lo largo del tiempo, reduciendo las fluctuaciones que pueden afectar el crecimiento de la planta.

Los diseños lineales brindan una cobertura de dosel y son fáciles de escalar en los cuartos de cultivo y en los estantes.

Los diseños inestables pueden provocar una distribución de luz desigual, un parpadeo o una deriva de rendimiento gradual durante ciclos de funcionamiento prolongados.

Sí. El comportamiento confiable de la PCB admite programas de iluminación predecibles y reduce la interrupción en las operaciones de horticultura automatizadas.