Las luces de cultivo de cadena de margaritas son una solución de iluminación eficiente para la agricultura en interiores, lo que permite conectar múltiples luces mediante una sola fuente de energía. Esta configuración simplifica la instalación, reduce el uso de las salidas y mantiene los cuartos de cultivo organizados. Ya sea que sea un productor comercial o que administra una gran configuración interior, el encadenamiento de Daisy puede ahorrar tiempo y energía mientras mantiene una cobertura de luz óptima. En este artículo, explicaremos qué son las luces de cultivo de cadenas de margaritas, cómo funcionan y por qué son ideales para sistemas de cultivo escalables.

¿Qué es una cadena de margaritas crecer luz?

Una luz de crecimiento de cadena margarita se refiere a una luz LED de crecimiento que permite conectar varias unidades entre sí mediante puertos de entrada y salida de energía. En lugar de enchufar cada luz en un enchufe de pared separado, los productores pueden vincular varias luces en serie

— Al igual que una cadena — usando una sola toma de corriente. Esto es especialmente útil en cuartos de cultivo a gran escala, granjas verticales o carpas de cultivo donde se necesitan múltiples luces. La funcionalidad de cadena de margaritas reduce el desorden de cables, simplifica la instalación y permite un entorno de cultivo más limpio y organizado. La mayoría de las luces de cultivo de cadena de margaritas vienen con una toma de corriente o puerto de alimentación incorporado que admite una fácil expansión, dependiendo de la potencia y los límites de seguridad eléctrica.

Por qué es importante la función de cadena de margaritas en la agricultura en interiores

En la agricultura de interior y el cultivo comercial, la eficiencia y la escalabilidad son clave. Las luces de cultivo de cadena de margaritas ayudan a agilizar las grandes configuraciones de iluminación al minimizar la cantidad de enchufes de pared y regletas de energía necesarias. Esto no solo reduce el tiempo de instalación, sino que también reduce el riesgo de sobrecarga eléctrica o cables enredados. Para los productores que gestionan bastidores o estantes de varios niveles, el encadenamiento de Daisy permite una distribución uniforme de la luz en las plantas mientras mantiene el sistema de energía simple y centralizado. Es particularmente beneficioso en sistemas de agricultura vertical, configuraciones de clonación y propagación de plántulas, donde la iluminación constante y el cableado limpio son cruciales. En resumen, la característica de cadena de margaritas mejora tanto el flujo de trabajo como la seguridad en el cuarto de cultivo.

¿Cuántas luces de crecimiento puedes encadenar juntas?

El número de luces de cultivo que se pueden encadenar en cadena depende de dos factores principales: el método de cableado y la potencia nominal de cada luz.

Fuente de alimentación individual por luz (conectado en paralelo y entrada de CA):

Cuando cada luz de crecimiento tiene su propia fuente de alimentación incorporada (típicamente AC de alto voltaje), puede soportar más conexiones. Las luces de menor potencia consumen menos corriente, lo que hace que la configuración sea más segura y escalable. Por ejemplo, una luz de crecimiento T8 de 18W con un controlador integrado a menudo puede encadenar en una serie de 50 o más unidades sin problemas.

Configuración de la fuente de alimentación compartida (conectado en paralelo o en serie y entrada de CC):

Si las luces de cultivo múltiples comparten una sola fuente de alimentación externa, la potencia total de las luces no debe exceder la potencia nominal del conductor. Por ejemplo, un controlador de 400 W puede soportar ocho luces de cultivo de 50 W o cuatro unidades de 100 W. En este caso, la cantidad de luces que puede encadenar está limitada directamente por la capacidad del conductor.

Siga las especificaciones y las normas de seguridad:

Siempre revise la hoja de datos del producto o consulte al fabricante antes de la instalación. Preste atención a las certificaciones como UL o CE y asegúrese de que el sistema no presente riesgos de sobrecalentamiento, interruptores de disparo o peligros de incendio. Una configuración de cadena de margarita bien diseñada equilibra el rendimiento con la seguridad eléctrica.

Cadena de margaritas vs configuración tradicional: ¿cuál es mejor?

Al configurar las luces de cultivo, normalmente tiene dos opciones: una configuración de cadena de margaritas o un sistema de complemento individual tradicional.

La configuración de la cadena de margaritas permite que se enlacen varias luces mediante una fuente de alimentación, lo que reduce en gran medida la cantidad de enchufes de pared necesarios. Este método es ideal para productores comerciales o granjas verticales donde muchas luces necesitan operar simultáneamente en un espacio reducido. Simplifica la gestión de cables, acorta el tiempo de instalación y mantiene el espacio de cultivo limpio y eficiente.

La configuración tradicional, por otro lado, requiere que cada luz de crecimiento se enchufe a su propio enchufe o barra de energía. Si bien esto puede ser aceptable para los productores de pasatiempos de pequeña escala o los sistemas de una sola luz, rápidamente se vuelve ineficiente y está desordenado en operaciones más grandes. Administrar docenas de cables de alimentación separados aumenta la posibilidad de sobrecargas, enredos y confusión.

Conclusión:

Para los productores profesionales y la agricultura en interiores a gran escala, la configuración de la cadena de margaritas es claramente la mejor opción. Ofrece un cableado más limpio, una expansión más fácil y una seguridad mejorada cuando se instala correctamente.

Qué considerar al comprar luces de cultivo LED de cadena de margaritas

Al seleccionar las luces LED de cultivo de cadena margarita para uso profesional o comercial, es esencial ir más allá de las especificaciones de superficie. Una decisión de compra bien informada requiere una comprensión completa de la seguridad eléctrica, la estabilidad del rendimiento a largo plazo, la compatibilidad con los sistemas de cultivo y el cumplimiento de las normas. Estos son los factores críticos a evaluar:

1. Carga eléctrica y coincidencia de potencia

Uno de los riesgos más pasados por alto en el encadenamiento de margaritas es exceder la carga eléctrica segura para un circuito o un dispositivo. Cada luz de crecimiento se suma a la corriente acumulada extraída de la fuente de energía inicial. Por ejemplo, al conectar diez luces de 50 W, se produce una carga total de 500 W, si su línea de alimentación o circuito interno no está clasificado para eso, el sobrecalentamiento o el disparo se convierte en un peligro real.

Consideraciones clave:

Determine la corriente de entrada (amperios) de cada dispositivo a su voltaje local (por ejemplo, 120 V/230 V).

Compruebe la clasificación de corriente máxima de su toma de corriente CA, puerto de cadena de margarita o controlador externo.

Considere la corriente de arranque de arranque, que puede superar momentáneamente la corriente de funcionamiento nominal.

2. Arquitectura del controlador: interno vs externo

Hay dos configuraciones principales:

Luces del conductor integradas (p. ej., luces de crecimiento T8): cada unidad se alimenta de forma independiente mediante la entrada de CA, lo que las hace escalables y permite que más unidades se encadenen en cadena, a veces 40 a 50 luces, según la potencia y la capacidad de la línea.

Sistemas compartidos por conductor: múltiples accesorios con alimentación de CC se conectan a un controlador centralizado. En este caso, el número de luces está estrictamente limitado por la potencia del conductor y la salida de corriente. Por ejemplo, un controlador de 400 W podría alimentar 8 barras de 50 W, pero solo 4 módulos de 100 W.

Los compradores avanzados deben preguntar:

¿El controlador es de corriente constante o voltaje constante?

¿Cuál es la tolerancia a la pérdida de línea cuando se conectan múltiples accesorios a través de largos cables?

¿Está la caída de voltaje a través de las conexiones dentro del rango aceptable?

3. Sistema de conectores y seguridad de cableado

No todos los conectores de cadena de margaritas son iguales. Un puerto mal diseñado puede convertirse en un cuello de botella para el calor o aflojarse con el tiempo debido a las vibraciones o la expansión térmica. Para uso comercial, priorice:

Conectores de bloqueo seguro (por ejemplo, cierres giratorios, enchufes impermeables) sobre el barril estándar o el puerto de la figura 8

Aislamiento de cableado resistente al calor, especialmente cuando se utilizan luces en entornos de invernadero de alta temperatura

Dimensiones de calibre de cable adecuados para la corriente total de la cadena (por ejemplo, 18 AWG frente a 14 AWG)

También puede querer cables de alimentación fijos vs fijos para modularidad.

4. Gestión térmica a escala

Los sistemas encadenados de margarita generan calor acumulativo. Si bien un solo dispositivo puede permanecer dentro de temperaturas de funcionamiento seguras, múltiples luces conectadas en serie pueden aumentar significativamente el calor ambiental, especialmente en salas de cultivo confinadas.

Qué comprobar:

¿La carcasa está diseñada con disipadores de calor pasivos efectivos (por ejemplo, aletas de aluminio extruido)?

¿Están incorporados los sensores de temperatura o los mecanismos de apagado de sobretemperatura?

¿Puede el diseño permitir un flujo de aire suficiente en todas las unidades conectadas?

La mala planificación térmica acorta la vida útil del LED y degrada la consistencia espectral.

5. Certificaciones de seguridad y protección contra incendios

En las grandes instalaciones, cumplir con las normas de seguridad locales e internacionales no es opcional, es obligatorio. Siempre verifique:

UL/ETL (América del Norte): Seguridad eléctrica y de incendios

CE/ROHS (Europa): Cumplimiento de EMC y restricciones de materiales peligrosos

Clasificaciones IP: para ambientes propensos a la humedad o al polvo

También asegúrese de que los cables de alimentación, conectores y controladores cumplan con los mismos estándares de seguridad, no solo con la tira de LED.

6. Expansión e integración inteligente

Los compradores con visión de futuro deben planificar la escalabilidad y la automatización del sistema. Haga estas preguntas:

¿Puede el sistema soportar protocolos de atenuación (por ejemplo, 0–10 V, PWM o DALI)?

¿El puerto de cadena de margaritas es compatible con datos (para ajuste de temporización o espectro)?

¿Son compatibles los controladores de terceros o los sistemas agrícolas inteligentes?

¿El sistema ofrece un diseño a prueba de fallas, donde una unidad defectuosa no interrumpe el resto?

Cómo instalar luces de cultivo de cadena de margarita: guía paso a paso para una configuración segura y eficiente

La instalación adecuada de las luces de cultivo de cadena de margaritas es fundamental, no solo para una distribución de luz óptima, sino también para la seguridad eléctrica y la confiabilidad a largo plazo. A continuación se muestra una guía paso a paso diseñada para productores comerciales, administradores de instalaciones o integradores de iluminación que están instalando múltiples luces en un entorno profesional.

Paso 1: Evalúe su infraestructura de energía

Antes de conectar cualquier hardware, evalúe el diseño eléctrico de su instalación:

Determine los límites de voltaje y corriente de su circuito (típicamente 120V o 240V).

Utilice un disyuntor dedicado para las luces de crecimiento siempre que sea posible.

Confirme la carga total: sume la potencia de todas las luces que se conectarán y asegúrese de que esté dentro de 80% de la capacidad nominal de su circuito (el código eléctrico nacional recomienda que no exceda 80%).

Ejemplo: Para un circuito de 15A y 120V (1800W máx.), apunte a una carga total de no más de 1440W.

Paso 2: Comprender el esquema de conexión

Existen dos topologías principales de cadenas margaritas:

Cadena de margarita AC (alta tensión):

Cada dispositivo contiene su propio controlador interno y se conecta al siguiente a través de puertos de CA incorporados. Adecuado para tubos de la serie T, luces de barra o luces de panel integradas.

Cadena de margarita DC (basada en conductor):

Múltiples accesorios de CC son alimentados por un controlador central. Todas las unidades deben coincidir con las especificaciones de voltaje y corriente. El cableado generalmente se realiza en paralelo, no en series verdaderas.

Siempre consulte el diagrama de conexión del fabricante. Nunca asuma la compatibilidad entre marcas o entre líneas de productos.

Paso 3: Conecte las luces en la secuencia adecuada

Apague la alimentación principal antes de realizar cualquier conexión.

Comience con la primera unidad más cercana a la fuente de alimentación.

Utilice cables de puente suministrados por el fabricante o cables de interconexión. Evite cables de terceros a menos que se verifiquen para la tolerancia al calor y la corriente.

Conecte el puerto de salida del primer dispositivo al puerto de entrada del siguiente, continuando en secuencia

Asegure todos los conectores firmemente. Si usa conectores de bloqueo, asegúrese de que hagan clic o sellen por completo para evitar la interrupción del arco o de la señal.

Consejo: No regrese la cadena a la fuente de alimentación; las cadenas de margaritas deben ser lineales, no circulares.

Paso 4: Gestione los cables y el espaciado

Montar luces de acuerdo con los requisitos PPFD y el plan de espaciado de su cultivo. Por lo general, entre 12″ y 24″ para plántulas, o 18″–36″ para cultivos en flor.

Organice los cables con clips o troncales para evitar la acumulación de calor y los peligros de tropiezo.

Mantenga un espacio libre mínimo entre las luminarias para asegurar el flujo de aire y evitar los puntos calientes.

Paso 5: Pruebe el sistema de forma incremental

Una vez conectado, encienda el sistema por etapas, especialmente si incluye docenas de accesorios.

comprobar para:

Iluminación desigual o parpadeo

Exceso de calor en puntos de conexión

Disparadores disparados o zumbidos (señales de sobrecarga)

Utilice un termómetro infrarrojo o una cámara térmica para instalaciones grandes para inspeccionar puntos de acceso potenciales.

Paso 6: Implementar controles y redundancia

Agregue temporizadores o controladores inteligentes para automatizar los ciclos de luz y reducir el error humano.

Para instalaciones comerciales, integre con sistemas de climatización HVAC o automatización de edificios para sincronizar la temperatura, la humedad y la iluminación.

Considere los controladores de respaldo o los cortes de emergencia para instalaciones de alto valor para reducir el riesgo de tiempo de inactividad.

Paso 7: Documente el diseño

Para futuras auditorías de mantenimiento y seguridad:

Registre el vataje total por cadena, número de luces y asignaciones de interruptores.

Etiquete cada grupo de cadena de margaritas claramente.

Tome fotos o cree un esquema de la instalación, especialmente para las configuraciones a gran escala.

Aplicaciones y Caso del Proyecto: Cómo las luces de cultivo de cadena de margaritas ofrecen valor real

Los sistemas de luz de cultivo de cadena de margaritas se adoptan ampliamente en una variedad de aplicaciones de agricultura en interiores donde el cableado eficiente, la iluminación uniforme y el control escalable son esenciales. A continuación se presentan dos casos de uso comunes, seguidos de un proyecto de la vida real entregado por SignLite a un cliente estadounidense que utiliza la agricultura de torres aeropónicas.

1. Estantes de cultivo verticales con cultivos multicapa

En las configuraciones de cultivo vertical, en particular las que utilizan métodos hidropónicos o aeropónicos, los cultivos se apilan en múltiples capas. Cada capa requiere una cobertura de luz uniforme y el espacio para el cableado es limitado. Las luces de cultivo de cadena de margaritas permiten a los productores conectar docenas de luces con un cableado mínimo y solo unos pocos controladores, lo que optimiza tanto la instalación como el mantenimiento.

Los cultivadores a menudo usan controladores digitales centralizados o de atenuación de 0 a 10 V para ajustar la intensidad de la luz en todas las capas, ideal para optimizar la respuesta fotosintética en diferentes etapas de crecimiento de la planta. En tales entornos, el encadenamiento de margaritas no solo reduce los costos de hardware, sino que también mejora la eficiencia energética y la consistencia de la luz.

2. Sistemas modulares de carpas de cultivo para investigación o producción de plántulas

En invernaderos de I+D, laboratorios de cultivo de tejidos y viveros de plántulas a pequeña escala, se utilizan tiendas de cultivo modulares para crear entornos controlados. Estos a menudo requieren diseños de iluminación flexibles, especialmente cuando se cambian entre variedades de plantas o fotoperíodos.

La funcionalidad de la cadena de margaritas permite a los investigadores reconfigurar las luces sin cambiar la fuente de alimentación, mientras que las funciones regulables ayudan a simular diferentes condiciones estacionales. Esto hace que los sistemas de cadenas margaritas sean ideales para experimentos u operaciones que requieren alta flexibilidad, fiabilidad y bajo mantenimiento.

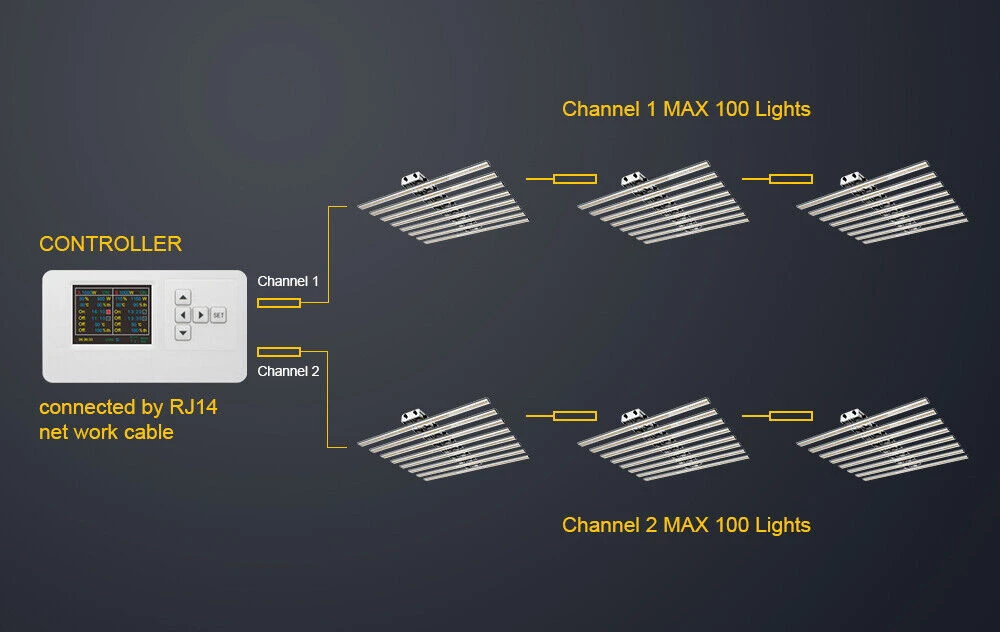

Caso del proyecto: Aeroponic Lechuga Agriculture en los EE. UU. con SignLite'Sistema de iluminación de cadena de margarita S T8

Uno de nuestros clientes recientes en los Estados Unidos se especializa en el cultivo de lechuga utilizando torres aeropónicas. Su desafío fue montar luces de cultivo en cuatro direcciones alrededor de cada torre, con estrictos requisitos de rendimiento y presupuesto:

EPIses objetivo: ≥ 2,8 μmol/J

PPFD: ≥ 250 μmol/m²/s a 30 cm de distancia

Función de atenuación: requerido

Presupuesto por elemento: por debajo de USD 7

Después de evaluar a varios proveedores, el cliente eligió SignLite debido a nuestra capacidad para cumplir con las limitaciones de rendimiento técnico y presupuesto. Nuestra solución propuesta:

Configuración de iluminación: 8 luces LED de crecimiento T8 de 1,2 metros

Sistema de energía: las 8 luces alimentadas por un controlador externo de 300 W compartido

Caja de control: integrada con un dimmer de perilla y un puerto RJ12

El dimmer de la perilla permite la atenuación manual independiente de todo el grupo de luz.

El puerto RJ14 proporciona compatibilidad con controladores maestros externos, lo que permite la atenuación unificada a través de un sistema de agricultura inteligente.

Este diseño permitió al cliente:

Lograr niveles de PPFD y PPE específicos, asegurando un crecimiento óptimo de la lechuga;

Mantenga un diseño de cableado modular limpio para el diseño de la torre de 4 direcciones;

Mantenga el costo por instalación por debajo de USD 7, manteniéndose dentro del presupuesto.

El cliente estaba muy satisfecho con el resultado, especialmente el equilibrio entre el rendimiento fotobiológico y la eficiencia eléctrica. El sistema se ha desplegado con éxito y ahora se encuentra en funcionamiento continuo con excelente salud de planta y estabilidad de energía.

Dónde comprar luces de cultivo de cadena de margaritas a granel

Si está buscando un fabricante confiable de luces de cultivo LED de cadena margarita para agricultura vertical, cultivo de invernadero o sistemas aeropónicos, SignLite es su socio de confianza.

Con más de 15 años de experiencia en la producción de iluminación LED, SignLite se especializa en soluciones de iluminación de cultivo personalizadas para proyectos comerciales e industriales. Ofrecemos una amplia gama de Luces LED de cultivo—incluidos los accesorios lineales de cadena de margaritas plegables de alta potencia y accesorios lineales, diseñados para cumplir con estrictos requisitos de rendimiento, como PPE alto, PPFD, regulación, eficiencia energética y espectro específico.

Todos nuestros productos están diseñados y ensamblados internamente, lo que garantiza un control de calidad constante y rápidos tiempos de entrega. Desde la personalización de OEM hasta el diseño completo del sistema de iluminación con controladores, cajas de control y compatibilidad con cadenas de margaritas, apoyamos a clientes globales en los EE. UU., Europa, el sudeste asiático y más allá.

¿Listo para optimizar su sistema Grow Light?

Póngase en contacto con el equipo de SignLite hoy para discutir sus necesidades de luz de crecimiento de cadena de Daisy o solicite una cotización gratuita para su próximo proyecto.