Il costo di assemblaggio del PCB LED è modellato da cinque fattori di prezzo primari piuttosto che da un singolo driver di prezzo. Materiali e componenti Impostare la linea di base. La complessità del progetto determina lo sforzo di elaborazione. Il volume di produzione influisce sull'efficienza dell'unità. Il lead time influenza la pressione di programmazione. Test e controllo qualità Definire la profondità di ispezione. Insieme, questi elementi spiegano perché il costo del PCB personalizzato varia ampiamente tra i progetti e perché due schede con apparenze simili possono portare prezzi finali molto diversi.

La comprensione di questi fattori di prezzo aiuta gli ingegneri e i team di approvvigionamento a valutare in modo realistico i costi invece di fare affidamento su preventivi di titolo. Nelle applicazioni a LED, i costi riflettono il controllo del rischio, la stabilità del processo e i requisiti di prestazione a lungo termine piuttosto che il semplice assemblaggio della scheda.

Cosa determina il costo dell'assemblaggio PCB LED?

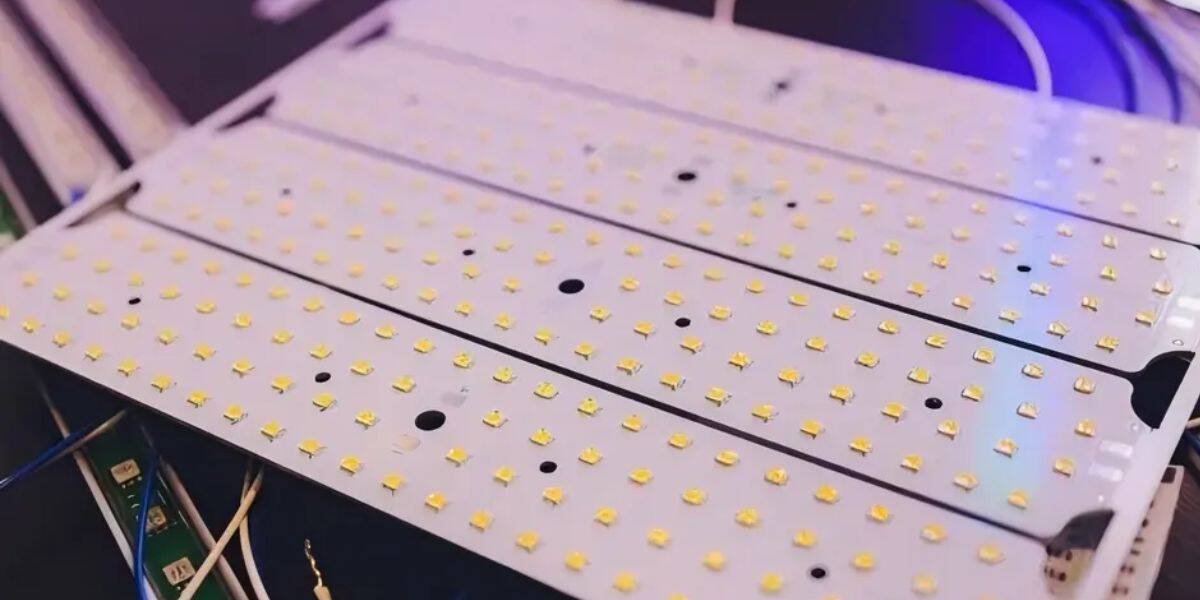

Il costo dell'assemblaggio di PCB LED si comporta in modo diverso dall'assemblaggio di PCB standard perché le schede LED svolgono più ruoli contemporaneamente. Oltre a fornire connettività elettrica, la scheda deve supportare la dissipazione termica, la stabilità meccanica e le prestazioni ottiche coerenti su cicli operativi lunghi.

A differenza dell'elettronica generale, i sistemi a LED sono sensibili a piccole variazioni nel flusso di calore, nel posizionamento dei componenti e nel bilanciamento della corrente. Queste sensibilità si traducono direttamente in controlli di produzione aggiuntivi, fasi di ispezione e vincoli di materiale, che influenzano il prezzo del PCB personalizzato.

Lo scopo della scomposizione dei costi non è stimare in anticipo un preventivo, ma capire perché Alcune decisioni di progettazione e pianificazione aumentano o riducono le spese totali durante il ciclo di vita del progetto.

I 5 fattori di prezzo che modellano i costi di assemblaggio PCB LED

1. Materiali e componenti

La selezione del materiale è il principale contributore a Costo PCB personalizzato in montaggio a LED. La sola scelta del substrato può spostare in modo significativo la linea di base dei costi. I materiali standard FR-4 sono generalmente meno costosi, mentre le schede a base di alluminio o metalliche aumentano i costi grazie ai requisiti di prestazione termica migliorati e alla lavorazione più complessa.

Gli assiemi LED spesso si basano su materiali progettati per gestire il calore prolungato piuttosto che i carichi elettrici brevi. Questo requisito introduce costi di materiale più elevati e tolleranze di produzione più strette. Inoltre, le finiture superficiali, lo spessore del rame e le considerazioni sull'interfaccia termica influenzano ulteriormente i prezzi.

Anche l'approvvigionamento dei componenti gioca un ruolo fondamentale. LED, driver e componenti di supporto variano ampiamente in termini di disponibilità, requisiti di binning e coerenza elettrica. Quando i componenti sono strettamente specificati o limitati a fornitori specifici, l'approvvigionamento di flessibilità diminuisce. Ciò aumenta lo sforzo di approvvigionamento, il rischio di inventario e il costo complessivo all'interno della produzione di PCB personalizzata.

Nei progetti LED, materiali e componenti non si limitano a definire le prestazioni. Definiscono la producibilità.

2. Progettazione complessità e struttura del bordo

La complessità del progetto determina la quantità di sforzo di elaborazione richiesta durante la fabbricazione e l'assemblaggio. Le tavole più grandi consumano più materie prime e richiedono tempi di maneggevolezza più lunghi. Conteggi di strati più elevati introducono fasi aggiuntive di laminazione, foratura, allineamento e ispezione.

Layout densi con LED ravvicinati Lenta velocità di posizionamento e aumento della sensibilità all'errore di allineamento. I vincoli di instradamento termico, bilanciamento della corrente e meccanici aggiungono ulteriore complessità. Anche senza modificare i materiali, questi fattori aumentano i costi personalizzati per PCB aumentando il tempo della macchina, la supervisione ingegneristica e il rischio di rilavorazione.

Nell'assemblaggio del PCB LED, la complessità non viene misurata dall'aspetto. Si misura in base alla modalità di controllo delle tolleranze di prestazione strettamente durante la produzione.

3. Volume di produzione e scala degli ordini

Il volume di produzione influisce direttamente sull'efficienza dei costi unitari. Piccoli lotti e build prototipi comportano un costo per unità più elevato perché la configurazione, la programmazione, la preparazione dello stencil e lo sforzo di verifica sono distribuiti su pochissime schede.

Questi sforzi fissi non si riducono con la quantità. Di conseguenza, i primi prototipi spesso appaiono sproporzionatamente costosi. Questa non è inefficienza, è la realtà della produzione controllata.

All'aumentare del volume, i processi si stabilizzano e l'efficienza migliora. Le esecuzioni più grandi consentono flussi di lavoro ottimizzati, rese prevedibili e ridotta variabilità di gestione. Questo è il motivo per cui i prezzi di produzione di PCB personalizzati migliorano significativamente una volta che i progetti vanno oltre le fasi di convalida.

I prezzi dei prototipi non dovrebbero mai essere utilizzati come punto di riferimento per le aspettative sui costi a livello di produzione.

4. Tempi di consegna e priorità di programmazione

Il lead time influenza i costi perché la capacità di produzione è finita. Le linee temporali standard consentono all'assemblaggio di PCB LED di fluire in modo efficiente insieme ad altri progetti. Gli ordini accelerati interrompono questo equilibrio.

I programmi compressi richiedono l'allocazione prioritaria delle attrezzature, la manodopera, le risorse di ispezione e il coordinamento logistico. Ciò aumenta i costi anche quando materiali e design rimangono invariati.

Nei progetti LED, la pressione dei tempi di consegna spesso aumenta il rischio di qualità. Le decisioni affrettate possono forzare sostituzioni o ridurre l'ambito di ispezione, che sposta i costi dalla produzione ai guasti sul campo. Per questo motivo, i tempi di consegna più brevi sono quasi sempre correlati a un prezzo PCB personalizzato più elevato.

L'impatto sui costi qui è determinato dalla pressione di programmazione, non dalla sola velocità.

5. Requisiti di collaudo e controllo qualità

La profondità di test influenza direttamente i costi personalizzati per PCB, in particolare per le applicazioni LED in cui la coerenza e l'affidabilità sono fondamentali. L'ispezione di base verifica l'accuratezza dell'assemblaggio, mentre i test più approfonditi valutano il comportamento elettrico, la stabilità termica e gli indicatori di prestazione a lungo termine.

I PCB LED spesso richiedono un controllo di qualità più rigoroso perché i difetti minori possono influenzare l'uniformità della luminosità, la consistenza del colore o la durata della vita. Ulteriori fasi di ispezione aumentano i tempi di gestione e lo sforzo di documentazione, aumentando i costi.

Tuttavia, questo costo rappresenta la riduzione del rischio piuttosto che il processo in eccesso. Nei sistemi a LED, il controllo di qualità è una salvaguardia finanziaria contro il degrado precoce e l'esposizione in garanzia.

Driver di costo e il loro impatto pratico sull'assemblaggio di PCB LED

| fattore di costo | Cosa fa aumentare il costo | Impatto pratico sul prezzo |

| Materiali e componenti | Scelta del substrato e disponibilità dei componenti | Imposta il livello di costo della linea di base |

| complessità del design | Dimensioni della scheda, livelli e densità di layout | Aumenta lo sforzo di elaborazione e ispezione |

| volume di produzione | Dimensioni dell'ordine e distribuzione dell'impostazione | Costo unitario più elevato a bassi volumi |

| tempo di consegna | Programmazione della pressione e della gestione prioritaria | Aumenta i costi in tempi stretti |

| Test e controllo qualità | Requisiti di profondità e affidabilità dell'ispe | Aggiunge costi per ridurre il rischio di prestazioni |

Come questi fattori di costo interagiscono in progetti reali

Questi fattori di prezzo non funzionano in modo indipendente. Un design complesso amplifica lo sforzo di movimentazione dei materiali. I tempi di consegna ristretti amplificano l'impatto sui costi dei requisiti di ispezione. I volumi bassi combinati con substrati avanzati producono prezzi per unità sproporzionatamente elevati.

Per i team di approvvigionamento, ciò significa che l'ottimizzazione dei costi deve essere valutata come un sistema. La riduzione dei costi in un'area spesso aumenta la pressione altrove. La comprensione di queste interazioni porta a aspettative più realistiche e un migliore allineamento tra l'ingegneria e le decisioni di acquisto.

Malintesi comuni sui costi di assemblaggio PCB LED

Un costo più elevato non indica automaticamente una complessità non necessaria. In molti casi, riflette i requisiti di materiale o di ispezione che proteggono le prestazioni a lungo termine.

La quotazione più bassa non rappresenta sempre il costo totale più basso. I test ridotti o le pianificazioni compresse spesso spostano le spese in guasti futuri piuttosto che eliminarli.

I prezzi dei prototipi non dovrebbero essere confrontati direttamente con i prezzi di produzione. Le prime build trasportano le spese di configurazione e convalida che scompaiono su larga scala.

La riduzione dei costi non sempre deriva dal cambiamento dei fornitori. Spesso deriva dall'allineamento delle decisioni di progettazione, volume e tempi di consegna in modo più efficace.

Quando si paga di più riduce il costo totale del progetto

Nell'assemblaggio PCB a LED, un costo iniziale più elevato può ridurre le spese complessive del progetto riducendo i tassi di rilavorazione, prolungando la durata del prodotto e riducendo l'esposizione alla manutenzione o alla garanzia. Spendere di più in materiali, test o tempi di consegna realistici spesso previene i costi a valle che sono molto più difficili da controllare.

Questa prospettiva è particolarmente importante per le applicazioni di illuminazione a lunga durata in cui i guasti sul campo comportano rischi operativi e reputazionali.

Conclusione

Il costo di assemblaggio del PCB LED è modellato da cinque fattori di prezzo fondamentali: materiali e componenti, complessità del progetto, volume di produzione, tempi di consegna, test e controllo qualità. Ogni fattore riflette lo sforzo di produzione reale piuttosto che il comportamento di prezzo arbitrario.

La comprensione di questi driver consente a ingegneri e team di approvvigionamento di valutare chiaramente i compromessi, pianificare in modo realistico i progetti e gestire i costi PCB personalizzati con trasparenza piuttosto che inseguire il numero visibile più basso.

Domande frequenti

Le schede LED richiedono materiali specializzati, un controllo termico più stretto e un'ispezione più rigorosa grazie a lunghi cicli operativi e sensibilità al calore.

Le build prototipo includono l'installazione, la programmazione e lo sforzo di convalida che viene distribuito in pochissime unità.

I tempi di consegna brevi aumentano la pressione di programmazione e riducono la flessibilità di produzione, aumentando i costi.

Sì, ma riduce il rischio di prestazioni e affidabilità, che spesso riduce il costo totale del ciclo di vita.

si. Semplificando il layout, riducendo i livelli o regolando le dimensioni della scheda, è possibile ridurre lo sforzo di elaborazione e i costi.