Em 2026, a conformidade com o RoHS tornou-se um requisito básico de fabricação para PCBs LED, em vez de uma lista de verificação de pós-produção. A fiscalização regulatória é mais rigorosa, as expectativas de documentação são maiores e a responsabilidade da cadeia de suprimentos está se expandindo além das fronteiras. Os PCBs LED enfrentam maior escrutínio do que as placas padrão devido à sua complexidade de material, demandas térmicas e longa vida útil operacional, tornando a conformidade diretamente com a confiabilidade, o acesso ao mercado e o risco de fabricação.

O que a conformidade com RoHs significa para a fabricação de PCB LED em 2026

O cumprimento da RoHS em 2026 não se limita mais a confirmar que as substâncias restritas estão ausentes de um produto acabado. Para os fabricantes envolvidos na fabricação de PCBs, agora se aplica em todo o fluxo de trabalho de produção, desde o fornecimento de matérias-primas até os registros de montagem final.

Em um nível prático, o RoHS governa como os materiais são selecionados, como os processos são controlados e como as evidências de conformidade são mantidas. Para PCBs LED, esse escopo é mais amplo porque os LEDs combinam funções elétricas, térmicas e ópticas em uma única placa.

Por que os PCBs LED são mais afetados do que as placas padrão

Os PCBs LED operam sob maior estresse térmico e ciclos de trabalho mais longos do que muitos eletrônicos convencionais. Isso aumenta a sensibilidade às mudanças de material impostas pelas restrições do RoHS. Pequenos desvios em ligas de solda, acabamentos de superfície ou materiais dielétricos podem afetar a dissipação de calor e a vida útil do LED.

Principais razões pelas quais os PCBs LED enfrentam maior impacto incluem:

- Temperaturas mais altas de junção que amplificam as fraquezas do material

- Layouts de componentes densos que tensionam as juntas de solda

- Expectativas de longa vida útil, onde pequenos defeitos se acumulam ao longo do tempo

Por causa disso, as falhas de conformidade com RoHS em aplicativos LED tendem a surgir como problemas de confiabilidade e não falhas funcionais imediatas.

Substâncias restritas e sensibilidade LED

RoHS restringe substâncias como chumbo, mercúrio, cádmio, cromo hexavalente e certos retardadores de chama bromados. Embora essas substâncias tenham sido historicamente usadas para melhorar a soldabilidade, durabilidade ou resistência a chamas, sua remoção muda o comportamento de fabricação.

Os conjuntos de LED são particularmente sensíveis porque:

- Soldas sem chumbo têm pontos de fusão mais altos, aumentando a exposição térmica

- Retardantes de chama alternativos podem alterar a condutividade térmica

- As substituições de materiais podem afetar a estabilidade óptica ou a consistência da cor

Conformidade do componente versus conformidade com o processo

Um mal-entendido comum na produção personalizada da placa PCB é assumir que os componentes compatíveis resultam automaticamente em um produto compatível. Em 2026, essa suposição cria riscos.

- Conformidade do componente significa que cada parte atende às restrições de substâncias.

- Conformidade do processo Os meios de fabricação não reintroduzem substâncias restritas ou comprometem a integridade do material.

Ambos são necessários. Um pacote de LED compatível ainda pode falhar nas expectativas do RoHS se os materiais de solda, os resíduos de fluxo ou os processos de retrabalho não forem controlados.

Principais atualizações regulatórias que afetam a fabricação de PCB LED em 2026

A aplicação regulatória em 2026 enfatiza a verificação em vez de declarações. As autoridades esperam cada vez mais que os fabricantes demonstrem como a conformidade é alcançada e mantida.

Aperto da aplicação do RoHS da UE

A vigilância do mercado da UE mudou para auditorias mais profundas da documentação técnica. Os fabricantes que exportam produtos LED devem ser preparados para mostrar:

- Rastreabilidade do material claro

- Declarações de fornecedores vinculadas a lotes específicos

- Controles de processo que previnem a contaminação

A amostragem aleatória e as verificações pós-mercado estão se tornando mais comuns, principalmente para produtos de iluminação usados em infraestruturas públicas e ambientes comerciais.

Responsabilidade da cadeia de supri

A responsabilidade pela conformidade não pára mais no fornecimento de componentes. Espera-se que os fabricantes envolvidos na fabricação de PCBs personalizados entendam as origens do material a montante e os riscos de montagem a jusante.

Isso inclui:

- Verificando fornecedores de laminados, máscara de solda e acabamento superficial

- Rastreando as mudanças nas formulações de componentes

- Gerenciando a conformidade em processos subcontratados

Um elo fraco em qualquer lugar da cadeia de suprimentos pode comprometer o acesso ao mercado.

Documentação e expectativas de rastreabilidade

Em 2026, espera-se que a documentação de conformidade seja estruturada, pesquisável e atual. As declarações estáticas atualizadas raramente são vistas como insuficientes.

As expectativas de rastreabilidade agora incluem:

- Registros de BOM de nível de lote

- Alterar logs de materiais e fornecedores

- Alinhamento entre registros de produção e arquivos de conformidade

Riscos de acesso ao mercado para fabricantes não compatíveis

O não cumprimento dessas expectativas pode resultar em retenções, recalls forçados ou exclusão de mercados regulamentados. Para PCBs LED, esse risco é amplificado porque os produtos de iluminação geralmente são sujeitos a segurança adicional e escrutínio ambiental.

Requisitos de fabricação para PCBs LED compatíveis com RoHS

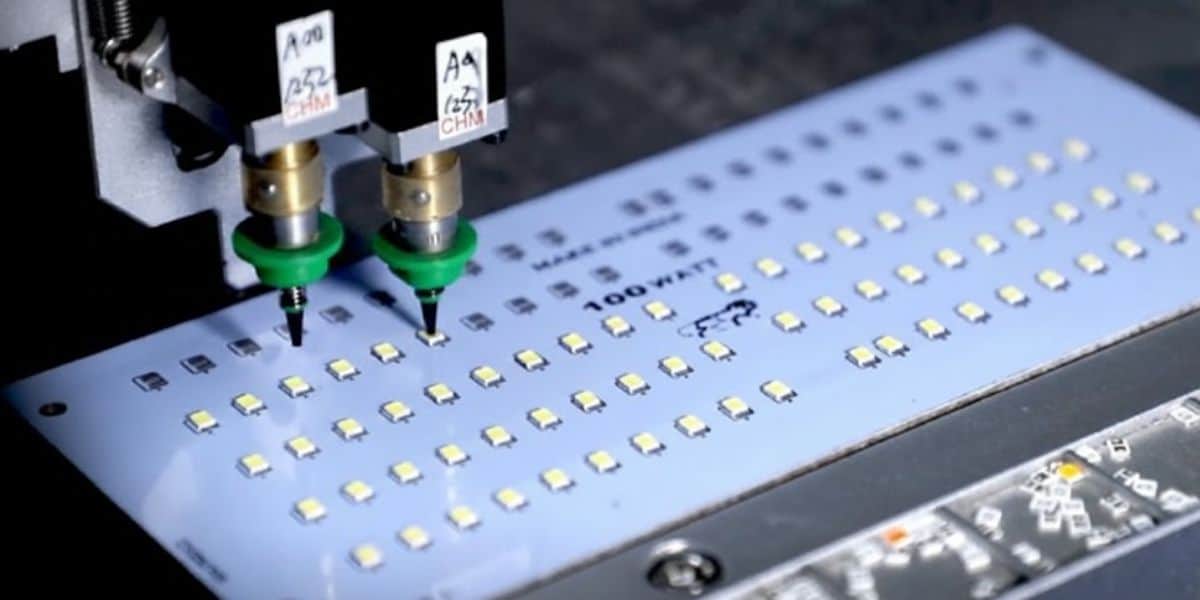

Atender aos requisitos do ROHS na fabricação de PCB LED requer mudanças no nível de produção, não apenas na documentação.

Restrições de seleção de materiais

Os limites do RoHS reduzem as opções de materiais para laminados, máscaras de solda e materiais de interface térmica. Os fabricantes devem equilibrar a conformidade com o desempenho, especialmente em designs de LED de alta potência.

Considerações comuns incluem:

- Seleção de laminados com retardadores de chama compatíveis

- Assegurando que as máscaras de solda refluam em temperaturas mais elevadas sem chumbo

- Verificar as almofadas térmicas e adesivos atendem às restrições de substâncias

As substituições de materiais geralmente exigem requalificação do processo.

Impacto de solda e acabamento superficial

A solda sem chumbo afeta a confiabilidade do conjunto e a exposição térmica. Temperaturas de refluxo mais altas podem enfatizar LEDs e materiais de PCB.

As opções de acabamento de superfície, como ENIG, imersão em prata ou OSP, devem ser avaliadas para:

- Compatibilidade com pacotes de LED

- Estabilidade a longo prazo sob ciclismo térmico

- Interação com ligas de solda compatíveis

Essas decisões influenciam diretamente o rendimento e a confiabilidade do campo.

Expectativas de controle de processos

A variabilidade do processo aumenta o risco de conformidade. Em 2026, espera-se que os fabricantes demonstrem controle consistente sobre:

- Perfis de refluxo

- processos de limpeza

- Métodos de retrabalho e reparo

O retrabalho descontrolado é uma fonte frequente de contaminação e não conformidade.

Importância da qualificação do fornecedor

A qualificação do fornecedor agora se estende além do preço e da capacidade. Os fabricantes devem confirmar que os fornecedores mantêm formulações estáveis e compatíveis com as alterações.

Isso é especialmente crítico para projetos de placas de PCB personalizadas, onde os materiais podem ser adaptados para requisitos térmicos ou mecânicos específicos.

Desafios de material e processo exclusivos para PCBs LED

Os PCBs LED combinam desafios normalmente não vistos em eletrônicos padrão, tornando a conformidade com o RoHS mais complexa.

Materiais térmicos x Restrições do RoHS

Os LEDs de alta potência dependem de uma transferência de calor eficiente. Alguns materiais térmicos historicamente eficazes continham substâncias restritas. Alternativas compatíveis podem ter características mecânicas ou de envelhecimento diferentes.

Os fabricantes devem validar:

- Estabilidade térmica a longo prazo

- Aderência sob ciclismo térmico

- Interação com juntas de solda

Acabamentos de superfície e equilíbrio de conformidade

Certos acabamentos funcionam bem eletricamente, mas podem introduzir riscos de corrosão ou migração se não forem controlados adequadamente. Em aplicações LED, esses riscos podem se manifestar como depreciação gradual do lúmen ou mudança de cor.

O equilíbrio e o desempenho requerem ajuste cuidadoso do processo em vez da seleção de material padrão.

Risco de confiabilidade do LED se a conformidade for mal tratada

O tratamento inadequado da conformidade pode levar a:

- Fadiga da junta de solda precoce

- delaminação devido ao estresse térmico

- Degradação óptica das interações materiais

Essas falhas geralmente aparecem meses ou anos após a implantação, aumentando a garantia e o risco de reputação.

Por que os atalhos causam falhas de longo prazo

Atalhos como substituições de materiais não documentados ou limpeza incompleta podem não causar defeitos imediatos. No entanto, sob carga térmica contínua, pequenas inconsistências se acumulam.

Em sistemas de LED que se esperava operar dezenas de milhares de horas, esses atalhos se traduzem diretamente em uma vida útil reduzida.

Documentação, rastreabilidade e verificação de conformidade

Em 2026, a documentação é tratada como parte do processo de fabricação.

Por que a documentação é importante em 2026

A documentação é a principal evidência de que a conformidade é sistemática e não acidental. Para os fabricantes, fornece controle interno tanto quanto à prova externa.

Uma boa documentação ajuda:

- Identificar as causas principais das falhas

- Gerenciar alterações de fornecedor

- Responda rapidamente às auditorias

Rastreabilidade de BOM

Cada entrada de BOM deve ser rastreada até uma declaração de fornecedor compatível. Isso inclui componentes passivos, conectores e materiais que podem parecer insignificantes, mas ainda se enquadram no escopo do RoHS.

Declarações de fornecedores

As declarações devem ser atuais e específicas. Declarações genéricas sem identificadores de material são cada vez mais questionadas durante as auditorias.

Prontidão para auditoria

A prontidão da auditoria significa ser capaz de demonstrar conformidade sem interromper a produção. Isso requer o alinhamento entre engenharia, compras e registros de fabricação.

Riscos comuns de conformidade com RoHS na fabricação de PCB LED

Compreender os riscos comuns ajuda a evitar correções dispendiosas.

Mal-entendidos de conformidade parciais

Assumir que a conformidade em um estágio cobre todo o processo leva a lacunas. A conformidade deve ser contínua desde o recebimento do material até o envio final.

Riscos de substituição de componentes

As substituições de última hora, mesmo para peças equivalentes, podem introduzir materiais não compatíveis ou interações não testadas.

Documentação incompleta

Registros ausentes ou desatualizados enfraquecem as alegações de conformidade, mesmo que o produto físico esteja em conformidade.

lacunas do processo de fabricação

Agentes de limpeza descontrolados, retrabalho ou equipamento compartilhado podem reintroduzir substâncias restritas.

Como a conformidade afeta o tempo de espera, o custo e o planejamento

O compliance da RoHS influencia diretamente na economia de manufatura.

Por que a conformidade afeta os prazos

Validação adicional, verificações de fornecedores e documentação estendem as fases de preparação. para Fabricação personalizada de PCB projetos, isso deve ser contabilizado antecipadamente.

Compromissos de custos versus riscos

Materiais compatíveis e processos controlados podem aumentar o custo unitário, mas reduzem o risco de retrabalho, recalls e problemas de acesso ao mercado.

Planejando mudanças para a fabricação em 2026

Os fabricantes estão ajustando os modelos de planejamento para incluir o lead time de conformidade como uma variável padrão e não como uma exceção.

Preparando a fabricação de PCBs LED para os padrões de conformidade de 2026

A preparação é sobre construir resiliência, não reagir às auditorias.

Prontidão para o processo

Os processos devem ser projetados para evitar o não-conformidade em vez de detectá-lo após o fato.

Mindset de design para conformidade

Os engenheiros estão considerando cada vez mais as restrições de conformidade durante o projeto, reduzindo os ajustes a jusante.

Coordenação de fornecedores

A coordenação próxima garante que as alterações sejam comunicadas antecipadamente e validadas adequadamente.

Estabilidade de fabricação a longo prazo

Processos estáveis e compatíveis com qualidade consistente e entrega previsível, que são essenciais em aplicações de LED com longas expectativas de serviço.

Impacto da conformidade com RoHS na fabricação de PCB LED

| área de compliance | impacto na fabricação | Risco se ignorado |

| seleção de materiais | Limita as opções de laminado, solda e acabamento | Falha térmica, rejeição de auditoria |

| processo de solda | Temperaturas de refluxo mais altas e controle mais rígido | Fadiga da junta, led danos |

| Controle de fornecedores | Requer declarações verificadas e rastreamento de alterações | Não conformidade oculta |

| documentação | Manutenção de registros em andamento | Restrições de acesso ao mercado |

| Rastreabilidade do processo | Rastreamento e auditorias de nível de lote | Recall e exposição à responsabilidade |

Conclusão

A conformidade com RoHS na fabricação de PCB LED é uma abordagem de produção disciplinada, não um exercício de papelada. Em 2026, a conformidade afeta as escolhas de materiais, controle de processos, documentação e confiabilidade a longo prazo. Os fabricantes que tratam a conformidade como uma função de fabricação integrada estão melhor posicionados para gerenciar riscos, manter o acesso ao mercado e oferecer desempenho estável do LED em ciclos de vida estendidos.

FAQs

Como os PCBs LED operam sob estresse térmico contínuo, pequenos erros de conformidade podem levar a falhas de confiabilidade a longo prazo.

indiretamente, sim. As mudanças de material e de processo necessárias para a conformidade podem influenciar o gerenciamento térmico e a confiabilidade da junta de solda.

A conformidade parcial não é suficiente. Ambos os componentes e processos de fabricação devem atender aos requisitos do RoHS.

Conformidade adiciona as etapas de validação e documentação, que devem ser planejadas nos cronogramas de produção.

Os fabricantes podem enfrentar atrasos no envio, recalls ou perda de acesso a mercados regulamentados.