LED PCB 组装成本受五个主要定价因素的影响,而不是单一价格驱动因素。 材料和组件设置基线。 设计复杂性决定了处理工作量。 生产量影响单元效率。 交货时间影响调度压力。 测试和质量控制定义了检查深度。 这些元素一起解释了为什么定制 PCB 成本在项目之间差异很大,以及为什么两个外观相似的板可以承载截然不同的最终价格。

了解这些定价因素有助于工程师和采购团队现实地评估成本,而不是依赖于标题报价。 在 LED 应用中,成本反映了风险控制、工艺稳定性和长期性能要求,而不是简单的电路板组装。

什么决定了LED PCB组装的成本?

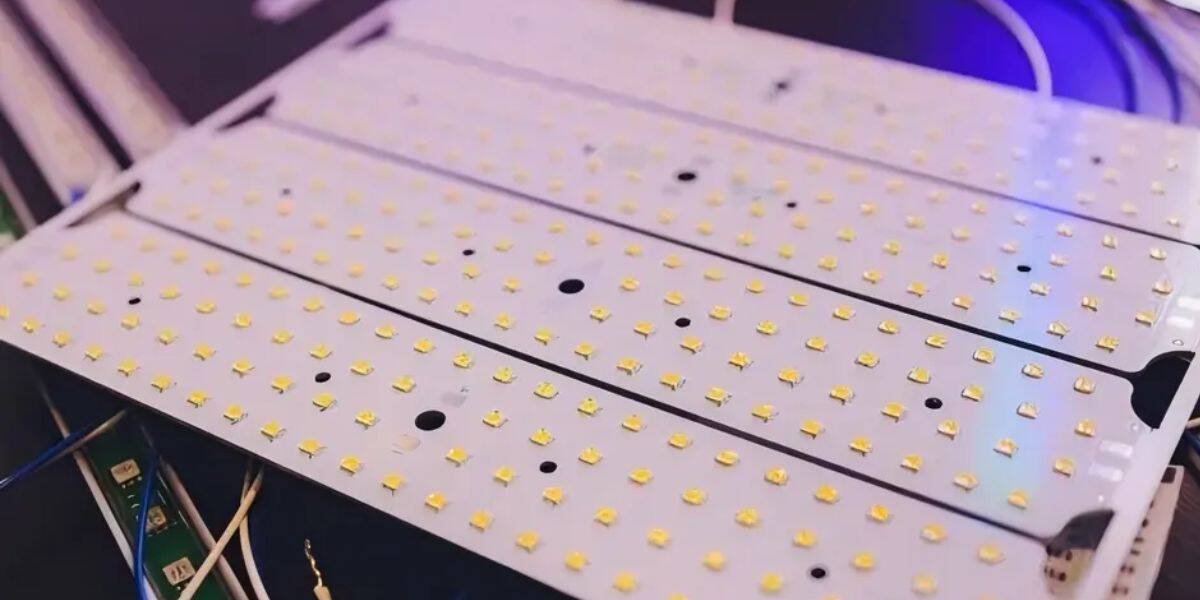

LED PCB 组装成本与标准 PCB 组装不同,因为 LED 板同时执行多个角色。 除了提供电连接外,电路板还必须支持长运行周期的散热、机械稳定性和一致的光学性能。

与一般电子产品不同,LED 系统对热流、组件放置和电流平衡的微小变化很敏感。 这些敏感性直接转化为额外的制造控制、检查步骤和材料限制,所有这些都会影响定制的 PCB 价格。

分解成本的目的不是提前估算报价,而是了解 奚 某些设计和规划决策会在整个项目生命周期中增加或减少总费用。

塑造LED PCB组装成本的5个定价因素

1. 材料和组件

材料选择是最大的单一贡献者 自定义PCB成本 在LED组装中。 仅基材选择可以显着改变成本基线。 标准 FR-4 材料通常更便宜,而铝基或金属芯板由于增强的热性能要求和更复杂的加工而增加了成本。

LED组件通常依赖于设计用于管理持续热量而不是短电荷的材料。 这一要求引入了更高的材料成本和更严格的制造公差。 此外,表面光洁度、铜厚度和热界面考虑进一步影响定价。

组件采购也起着关键作用。 LED、驱动器和配套组件在可用性、装箱要求和电气一致性方面差异很大。 当组件严格指定或仅限于特定供应商时,采购灵活性会降低。 这增加了定制 PCB 生产中的采购工作量、库存风险和总体成本。

在 LED 项目中,材料和组件不仅仅定义性能。 它们定义了可制造性。

2.设计复杂性和板结构

设计复杂性决定了在制造和组装过程中需要多少加工工作量。 较大的板消耗更多的原材料,需要更长的处理时间。 较高的层数引入了额外的层压、钻孔、对准和检查步骤。

密集的布局与 LED 紧密间隔的布局速度减慢,并增加了对校准误差的敏感性。 热路由、电流平衡和机械限制增加了进一步的复杂性。 即使不改变材料,这些因素也会通过增加机器时间、工程监督和返工风险来提高 PCB 定制成本。

在 LED PCB 组装中,复杂性不是通过外观来衡量的。 它是通过在制造过程中必须严格控制性能公差来衡量的。

3. 生产量和订单规模

产量直接影响单位成本效率。 小批量和原型构建具有更高的单位成本,因为设置、编程、模板准备和验证工作分布在极少数板上。

这些固定的努力不会随着数量而缩小。 因此,早期的原型通常显得不成比例的昂贵。 这不是效率低下,而是控制制造的现实。

随着体积的增加,过程稳定,效率提高。 较大的运行允许优化的工作流程、可预测的产量和减少的处理变化。 这就是为什么一旦设计超越验证阶段,定制PCB生产定价就会显着提高的原因。

原型定价绝不应用作生产级成本预期的基准。

4。 交付时间和调度优先级

交货时间影响成本,因为制造能力有限。 标准时间线允许 LED PCB 组装与其他项目一起高效流动。 加急订单破坏了这种平衡。

压缩时间表需要优先分配设备、劳动力、检查资源和物流协调。 即使材料和设计保持不变,这也会增加成本。

在 LED 项目中,交货时间压力通常会增加质量风险。 仓促的决定可能会迫使替代或缩小检查范围,从而将成本从制造业转变为现场故障。 出于这个原因,较短的交货时间几乎总是与更高的定制 PCB 价格相关。

这里的成本影响是由调度压力驱动的,而不仅仅是速度。

5。 测试和质量控制要求

测试深度直接影响 PCB 的定制成本,特别是对于一致性和可靠性至关重要的 LED 应用。 基本检查验证组装准确性,而更深入的测试评估电气特性、热稳定性和长期性能指标。

LED PCB 通常需要更严格的质量控制,因为较小的缺陷会影响亮度的均匀性、颜色一致性或寿命。 额外的检查步骤增加了处理时间和文档工作量,从而提高了成本。

然而,这个成本代表了降低风险而不是过度的过程。 在 LED 系统中,质量控制是防止早期退化和保修的财务保障。

成本驱动因素及其对LED PCB组装的实际影响

| 成本因素 | 是什么推动了成本 | 对价格的实际影响 |

| 材料和组件 | 基板选择和组件可用性 | 设置基线成本水平 |

| 设计复杂性 | 板尺寸、层和布局密度 | 增加加工和检查工作量 |

| 产量 | 订单大小和设置分布 | 低容量时的单位成本较高 |

| 交期 | 调度压力和优先级处理 | 在紧迫的时间线下提高成本 |

| 测试和质量控制 | 检查深度和可靠性要求 | 增加成本以降低性能风险 |

这些成本因素如何在实际项目中相互作用

这些定价因素并非独立运作。 复杂的设计放大了物料处理的努力。 紧凑的交货时间放大了检查要求的成本影响。 低容量与先进基板相结合,可产生不成比例的高单位定价。

对于采购团队,这意味着成本优化必须作为一个系统进行评估。 降低一处成本往往会增加其他地方的压力。 了解这些交互会导致更现实的期望以及工程和采购决策之间的更好的一致性。

LED PCB组装成本的常见误解

较高的成本不会自动表示不必要的复杂性。 在许多情况下,它反映了保护长期性能的材料或检查要求。

最低报价并不总是代表最低的总成本。 减少测试或压缩时间表通常会将费用转移到未来的故障中,而不是消除它。

原型定价不应直接与生产定价进行比较。 早期的构建带来了大规模消失的设置和验证费用。

成本降低并不总是来自不断变化的供应商。 通常它来自更有效地调整设计、数量和交货时间决策。

支付更多时降低项目总成本

在 LED PCB 组装中,更高的前期成本可以通过降低返工率、延长产品寿命以及减少维护或保修暴露来降低整体项目成本。 更多的在材料、测试或现实交货时间上花费更多的时间可以防止下游成本更难以控制。

这种视角对于现场故障带来操作和声誉风险的长寿命照明应用尤其重要。

结论

LED PCB 组装成本由五个核心定价因素决定:材料和组件、设计复杂性、生产量、交货时间以及测试和质量控制。 每个因素反映了实际的制造努力,而不是任意定价行为。

了解这些驱动因素使工程师和采购团队能够清楚地评估权衡、现实地计划项目并以透明的方式管理定制 PCB 成本,而不是追逐最低的可见数字。

常见问题

LED 板需要专门的材料、更严格的热控制和更严格的检查,因为工作周期长和热灵敏度更长。

原型构建包括分布在极少数单元中的设置、编程和验证工作。

较短的交货时间增加调度压力并降低生产灵活性,从而提高了成本。

是的,但它降低了性能和可靠性风险,这通常会降低总生命周期成本。

是的。 简化布局、减少层或调整板尺寸可以降低处理工作量和成本。