De kosten van de montage van de LED-PCB worden gevormd door vijf primaire prijsfactoren in plaats van een enkele prijsdriver. Materialen en componenten Stel de basislijn in. Ontwerpcomplexiteit bepaalt de verwerkingsinspanning. Het productievolume beïnvloedt de efficiëntie van de eenheid. Doorlooptijd beïnvloedt de planningsdruk. Testen en kwaliteitscontrole definiëren inspectiediepte. Samen verklaren deze elementen waarom de kosten van aangepaste PCB's sterk variëren tussen projecten en waarom twee borden met vergelijkbare uiterlijke zeer verschillende eindprijzen kunnen dragen.

Door deze prijsfactoren te begrijpen, kunnen ingenieurs en inkoopteams de kosten realistisch evalueren in plaats van te vertrouwen op kopcitaten. In LED-toepassingen weerspiegelt de kosten risicobeheersing, processtabiliteit en prestatie-eisen op lange termijn in plaats van eenvoudige boardmontage.

Wat bepaalt de kosten van LED-PCB-assemblage?

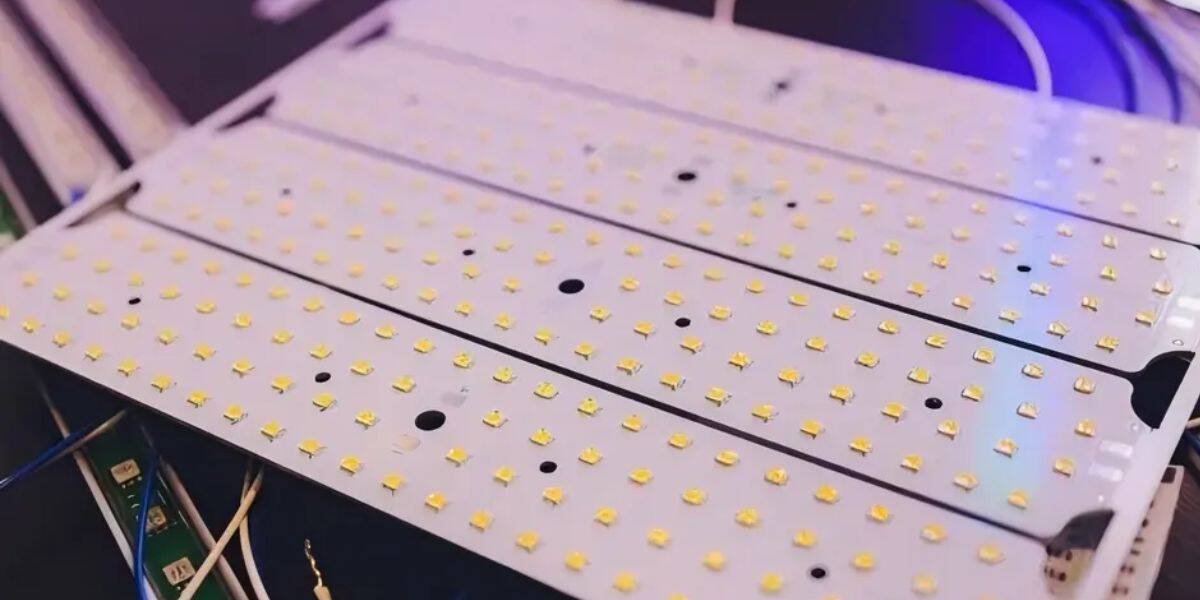

De kosten van de montage van de LED-PCB gedraagt zich anders dan de standaard PCB-assemblage omdat LED-kaarten meerdere rollen tegelijk uitvoeren. Naast het bieden van elektrische connectiviteit, moet het bord thermische dissipatie, mechanische stabiliteit en consistente optische prestaties tijdens lange werkcycli ondersteunen.

In tegenstelling tot algemene elektronica zijn LED-systemen gevoelig voor kleine variaties in warmtestroom, plaatsing van componenten en stroombalans. Deze gevoeligheden vertalen zich direct in extra productiecontroles, inspectiestappen en materiaalbeperkingen, die allemaal van invloed zijn op de aangepaste PCB-prijs.

Het doel van het afbreken van de kosten is niet om een offerte vooraf te schatten, maar om te begrijpen waarom Bepaalde ontwerp- en planningsbeslissingen verhogen of verlagen de totale kosten gedurende de hele levenscyclus van het project.

De 5 prijsfactoren die de montagekosten van de LED-PCB-assemblage vormen

1. Materialen en componenten

Materiaalselectie is de grootste bijdrage aan Aangepaste PCB-kosten In LED-assemblage. Substraatkeuze alleen kan de basislijn van de kosten aanzienlijk verschuiven. Standaard FR-4-materialen zijn over het algemeen minder duur, terwijl op aluminium gebaseerde of metaalkernplaten de kosten verhogen vanwege verbeterde thermische prestatie-eisen en complexere verwerking.

LED-assemblages zijn vaak afhankelijk van materialen die zijn ontworpen om aanhoudende warmte te beheersen in plaats van korte elektrische belastingen. Deze eis introduceert hogere materiaalkosten en strengere fabricagetoleranties. Bovendien beïnvloeden oppervlakteafwerkingen, koperdikte en thermische interfaceoverwegingen de prijsstelling verder.

Componentsourcing speelt ook een cruciale rol. LED's, drivers en ondersteunende componenten variëren sterk in beschikbaarheid, binning-vereisten en elektrische consistentie. Wanneer componenten strak gespecificeerd zijn of beperkt zijn tot specifieke leveranciers, neemt de flexibiliteit van sourcing af. Dit verhoogt de inkoopinspanning, het voorraadrisico en de totale kosten binnen de productie van aangepaste PCB's.

In LED-projecten bepalen materialen en componenten niet alleen prestaties. Ze definiëren de maakbaarheid.

2. Ontwerpcomplexiteit en bordstructuur

Ontwerpcomplexiteit bepaalt hoeveel verwerkingsinspanningen nodig zijn tijdens fabricage en montage. Grotere planken verbruiken meer grondstoffen en vereisen een langere verwerkingstijd. Hogere lagentellingen introduceren extra laminerings-, boringen-, uitlijnings- en inspectiestappen.

Dichte lay-outs met dicht bij elkaar geplaatste LED's vertragen de plaatsingssnelheid en verhogen de gevoeligheid voor uitlijningsfouten. Thermische routering, stroombalans en mechanische beperkingen voegen nog meer complexiteit toe. Zelfs zonder materiaal te veranderen, verhogen deze factoren de aangepaste kosten van PCB's door de machinetijd, het technische toezicht en het herbewerkingsrisico te verhogen.

Bij LED-PCB-assemblage wordt complexiteit niet gemeten aan de hand van uiterlijk. Het wordt gemeten aan de hand van hoe strak prestatietoleranties moeten worden gecontroleerd tijdens de productie.

3. Productievolume en orderschaal

Het productievolume heeft een directe invloed op de kostenefficiëntie van de eenheden. Kleine batches en prototype-builds hebben hogere kosten per eenheid, omdat de installatie, programmering, stencilvoorbereiding en verificatie-inspanningen over heel weinig borden zijn verspreid.

Deze vaste inspanningen worden niet verkleind met de hoeveelheid. Als gevolg hiervan lijken vroege prototypes vaak onevenredig duur. Dit is geen inefficiëntie, het is de realiteit van gecontroleerde productie.

Naarmate het volume toeneemt, stabiliseren processen en verbetert de efficiëntie. Grotere runs maken geoptimaliseerde workflows, voorspelbare opbrengsten en verminderde afhandelingsvariabiliteit mogelijk. Dit is de reden waarom de prijs van aangepaste PCB-productie aanzienlijk verbetert zodra ontwerpen verder gaan dan validatiefasen.

Prototypeprijzen mogen nooit worden gebruikt als een maatstaf voor kostenverwachtingen op productieniveau.

4. Doorlooptijd en planningsprioriteit

Doorlooptijd beïnvloedt de kosten omdat de productiecapaciteit eindig is. Met standaard tijdlijnen kunnen LED-PCB-assemblages efficiënt naast andere projecten stromen. Snelle orders verstoren dit evenwicht.

Gecomprimeerde schema's vereisen prioriteitstoewijzing van apparatuur, arbeid, inspectiebronnen en logistieke coördinatie. Dit verhoogt de kosten, zelfs wanneer materialen en ontwerp ongewijzigd blijven.

In LED-projecten verhoogt de doorlooptijddruk vaak het kwaliteitsrisico. Overhaaste beslissingen kunnen vervangingen of verminderde inspectiegebied afdwingen, waardoor de kosten van productie naar veldstoringen worden verschoven. Om deze reden correleren kortere doorlooptijden bijna altijd met een hogere aangepaste PCB-prijs.

De impact op de kosten wordt hier gedreven door het plannen van druk, niet door snelheid alleen.

5. Testen en kwaliteitscontrolevereisten

Het testen van de diepte heeft een directe invloed op de aangepaste kosten van PCB's, vooral voor LED-toepassingen waar consistentie en betrouwbaarheid van cruciaal belang zijn. Basisinspectie verifieert de nauwkeurigheid van de montage, terwijl diepere testen elektrisch gedrag, thermische stabiliteit en prestatie-indicatoren op lange termijn evalueert.

LED-PCB's vereisen vaak een strengere kwaliteitscontrole omdat kleine defecten de helderheid, de kleurconsistentie of de levensduur van de helderheid kunnen beïnvloeden. Aanvullende inspectiestappen verhogen de verwerkingstijd en documentatie-inspanningen, waardoor de kosten worden verhoogd.

Deze kosten vertegenwoordigen echter risicovermindering in plaats van overschotsproces. In LED-systemen is kwaliteitscontrole een financiële beveiliging tegen vroege degradatie en blootstelling aan garantie.

Kostendrijvers en hun praktische impact op LED PCB-assemblage

| kostenfactor | Wat drijft de kosten? | Praktische impact op de prijs |

| Materialen en componenten | Substraatkeuze en componentbeschikbaarheid | Stelt het basiskostenniveau in |

| Ontwerpcomplexiteit | Boardgrootte, lagen en lay-outdichtheid | Verhoogt de verwerking en inspectie-inspanningen |

| productievolume | Ordergrootte en setup-distributie | Hogere eenheidskosten bij lage volumes |

| doorsnee tijd | Planningsdruk en prioriteitsafhandeling | Verhoogt de kosten onder strakke tijdlijnen |

| Testen en kwaliteitscontrole | Inspectiediepte en betrouwbaarheidsvereisten | Voegt kosten toe om prestatierisico te verminderen |

Hoe deze kostenfactoren op elkaar inwerken in echte projecten

Deze prijsfactoren werken niet onafhankelijk. Een complex ontwerp versterkt de inspanning van het materiaal om te hanteren. Door de doorlooptijden worden de kostenimpact van inspectievereisten vergroot. Lage volumes in combinatie met geavanceerde substraten produceren onevenredig hoge prijzen per eenheid.

Voor inkoopteams betekent dit dat kostenoptimalisatie als een systeem moet worden geëvalueerd. Het verlagen van de kosten in één gebied verhoogt vaak elders de druk. Het begrijpen van deze interacties leidt tot meer realistische verwachtingen en een betere afstemming tussen engineering- en aankoopbeslissingen.

Veelvoorkomende misverstanden over de montagekosten van de LED-PCB

Een hogere kosten duiden niet automatisch op onnodige complexiteit. In veel gevallen weerspiegelt het materiaal- of inspectievereisten die de prestaties op lange termijn beschermen.

De laagste offerte geeft niet altijd de laagste totale kosten aan. Verminderde tests of gecomprimeerde schema's verschuiven vaak de kosten in toekomstige storingen in plaats van deze te elimineren.

Prototypeprijzen mogen niet rechtstreeks worden vergeleken met de productieprijzen. Vroege builds dragen setup- en validatiekosten die op grote schaal verdwijnen.

Kostenreductie komt niet altijd door veranderende leveranciers. Vaak komt het door het effectiever afstemmen van ontwerp-, volume- en doorlooptijdbeslissingen.

Bij meer betalen vermindert de totale projectkosten

In de LED-PCB-assemblage kunnen hogere kosten vooraf kunnen worden verminderd door de herwerksnelheid te verlagen, de levensduur van het product te verlengen en de onderhouds- of garantieblootstelling te verminderen. Meer uitgeven aan materialen, testen of realistische doorlooptijden voorkomt vaak stroomafwaartse kosten die veel moeilijker te beheersen zijn.

Dit perspectief is vooral belangrijk voor langdurige verlichtingstoepassingen waar veldstoringen operationeel en reputatierisico met zich meebrengen.

Conclusie

De kosten van de montage van de LED-PCB worden gevormd door vijf kernprijsfactoren: materialen en componenten, ontwerpcomplexiteit, productievolume, doorlooptijd en testen en kwaliteitscontrole. Elke factor weerspiegelt echte productie-inspanning in plaats van willekeurig prijsgedrag.

Door deze drivers te begrijpen, kunnen ingenieurs en inkoopteams de afwegingen duidelijk evalueren, projecten realistisch plannen en aangepaste PCB-kosten beheren met transparantie in plaats van het laagste zichtbare aantal na te jagen.

FAQs

LED-borden vereisen gespecialiseerde materialen, strakkere thermische controle en strengere inspectie vanwege lange bedrijfscycli en warmtegevoeligheid.

Prototype-builds omvatten setup, programmeren en validatie-inspanningen die over zeer weinig eenheden zijn verspreid.

Korte doorlooptijden verhogen de planningsdruk en verminderen de productieflexibiliteit, wat de kosten verhoogt.

Ja, maar het vermindert het prestatie- en betrouwbaarheidsrisico, wat vaak de totale levenscycluskosten verlaagt.

Ja. Het vereenvoudigen van de lay-out, het verminderen van lagen of het aanpassen van de grootte van het bord kan de verwerkingsinspanning en -kosten verlagen.