Mục đích kiểm tra

Báo cáo thử nghiệm này, được hoàn thành bởi bộ phận kỹ thuật, so sánh hiệu suất dải LED trước và sau khi phun keo. Nó đánh giá những thay đổi về hiệu quả phát sáng và độ ổn định nhiệt độ màu sau khi sử dụng keo để cung cấp cơ sở kỹ thuật để tối ưu hóa các thông số quy trình. Mô phỏng các kịch bản ứng dụng trong thế giới thực đảm bảo chất lượng ánh sáng chính xác và kết xuất màu sắc.

Thiết bị đo lường và môi trường

- Tích hợp hệ thống kiểm tra quang học / Máy phân tích quang phổ có độ chính xác cao

- Nhiệt độ: 28 °C ± 5 °C

- Độ ẩm: 65% ± 5%

- Điện áp kiểm tra: DC 12V

- Ngày thi: 15/07/2024

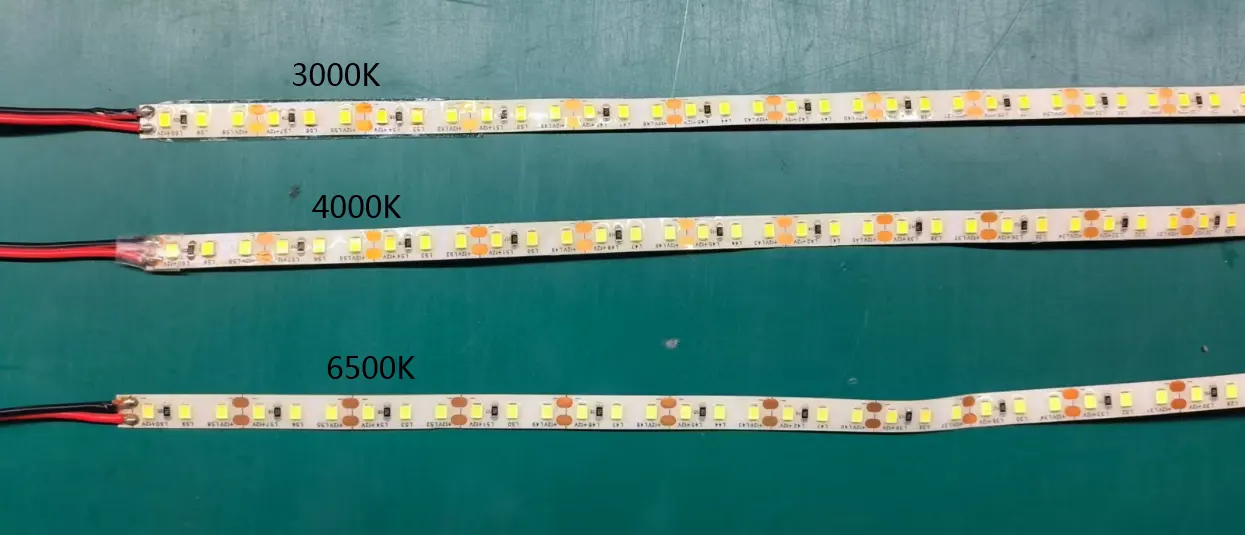

mẫu thử

Các mẫu thử bao gồm một chiều dài 1 mét, mỗi dải LED nhiệt độ màu tiêu chuẩn: 3000K, 4000K và 6500K.

| vật phẩm | Số lượng đèn LED | CĐT | Trạng thái sản phẩm | Chiều dài mẫu | Số lượng mẫu |

| 1 | 120LED / m | 3000K | Không có keo được thêm vào | 1m | 1 chiếc |

| 2 | 120LED / m | 3000K | phun silicone | ||

| 3 | 120LED / m | 4000K | Không có keo được thêm vào | 1m | 1 chiếc |

| 4 | 120LED / m | 4000K | phun silicone | ||

| 5 | 120LED / m | 6500K | Không có keo được thêm vào | 1m | 1 chiếc |

| 6 | 120LED / m | 6500K | phun silicone |

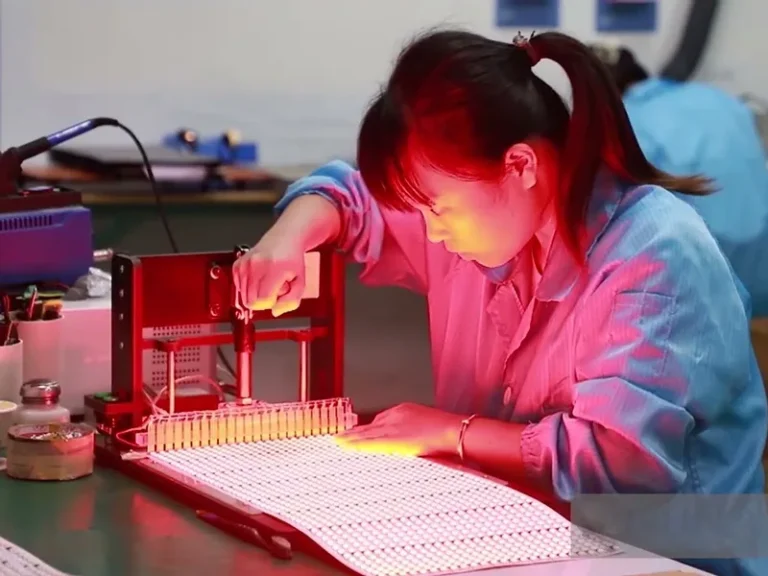

Phương pháp thử nghiệm

1) Điều chỉnh nguồn điện DC để xuất ra 12V chính xác theo thông số kỹ thuật điện áp của dải LED. Kiểm tra độ chính xác điện áp bằng đồng hồ vạn năng.

2) Kiểm tra dải ánh sáng trước khi phun keo bằng cách sử dụng một quả cầu tích hợp và máy quang phổ. Ghi lại dữ liệu tương ứng, bao gồm cường độ sáng, hiệu quả phát sáng, chỉ số hiển thị màu và nhiệt độ màu.

3) Kiểm tra dải ánh sáng sau khi phun keo bằng cách sử dụng một quả cầu và máy quang phổ tích hợp. Ghi lại dữ liệu tương ứng, bao gồm cường độ sáng, hiệu quả phát sáng, chỉ số hiển thị màu và nhiệt độ màu.

4) Ghi và lưu tất cả dữ liệu.

Dữ liệu kiểm tra cho dải đèn LED trước và sau khi phun keo

| sự thử dử kiện của dắt Ánh sáng dải trước Và sau keo sự rưới nước | ||||||||||||

| CĐT | LED / m | điện áp | dắt hiện hành | sức cản | w / m | dắt quyền thay mặt | FLUX (IM) | lm / w | một giống gái | CĐT | kỷ thuật học | chiều dài |

| 3000K | 120 | dc12v | 22,5mA | 150Ω | 10.4 | 0,2W | 1139.8 | 107.9 | 81.90 | 2914k | Không có keo được thêm vào | 1m |

| 3000K | 120 | dc12v | 22,5mA | 150Ω | 10.78 | 0,2W | 1120.8 | 104 | 82.90 | 3040K | phun silicone | |

| 4000K | 120 | dc12v | 22,5mA | 150Ω | 10.81 | 0,2W | 1215.1 | 112.5 | 82.70 | 4012k | Không có keo được thêm vào | 1m |

| 4000K | 120 | dc12v | 22,5mA | 150Ω | 10.78 | 0,2W | 1185.2 | 109.9 | 83.00 | 4190K | phun silicone | |

| 6500K | 120 | dc12v | 22ma | 150Ω | 10.5 | 0,2W | 1159.2 | 110.4 | 82.80 | 6632k | Không có keo được thêm vào | 1m |

| 6500K | 120 | dc12v | 22ma | 150Ω | 10.56 | 0,2W | 1110.3 | 105.1 | 86.20 | 7076K | phun silicone | |

Phân tích tóm tắt

Hiệu quả phát sáng và ổn định nhiệt độ màu

Sau khi phun sơn, dải đèn LED Hiệu suất phát sáng thường giảm, trong khi nhiệt độ màu (CCT) tăng đáng kể, đặc biệt đáng chú ý ở nhiệt độ màu 3000K và 6500K.

So sánh thông số chính

- Nhiệt độ màu 3000K: Hiệu quả phát sáng giảm từ 107,9 lm / w xuống 104 lm / w, trong khi nhiệt độ màu tăng từ 2914K lên 3040K.

- Nhiệt độ màu 4000K: Hiệu quả phát sáng giảm từ 112,5 lm / w xuống 109,9 lm / w, trong khi nhiệt độ màu tăng từ 4012K lên 4190K.

- Nhiệt độ màu 6500K: Sau khi phun, hiệu quả phát sáng giảm từ 110,4 lm / w xuống 105,1 lm / w, trong khi nhiệt độ màu tăng từ 6632K lên 7076K.

Phân tích các thay đổi tham số

- Giảm hiệu quả phát sáng : Lớp phun (silicon) có thể bị suy yếu phản xạ ánh sáng, tăng mất ánh sáng và giảm hiệu quả phát sáng.

- chuyển đổi màu : Các đặc tính hấp thụ / phản xạ khác nhau của vật liệu silicon qua các bước sóng gây ra sự phản xạ của các thành phần ánh sáng xanh ở nhiệt độ màu cao (6500K), chuyển nhiệt độ màu sang màu trắng mát. Ở nhiệt độ màu thấp (3000K), ảnh hưởng của silicone là tối thiểu, dẫn đến biến động nhỏ hơn.

Đề xuất tối ưu hóa quy trình

- Lựa chọn vật liệu silicon: Ưu tiên silicone có độ truyền ánh sáng cao (≥95%) và chuyển màu thấp để giảm thiểu nhiễu phản xạ ánh sáng xanh.

- Kiểm soát quá trình sơn phun: Đạt được ứng dụng đồng đều thông qua hệ thống điều khiển chuyển động thị giác máy để ngăn chặn sự dao động hiệu quả phát sáng do độ dày không đồng đều.

- Dung dịch hiệu chuẩn nhiệt độ màu: Đối với nhiệt độ màu trên 6000K, hãy kết hợp một lượng nhỏ các bộ bù ánh sáng đỏ vào silicone hoặc điều chỉnh tỷ lệ ánh sáng xanh trong chip LED để ổn định nhiệt độ màu trong phạm vi 6000K ± 200K. Đối với dải nhiệt độ màu 3000K-4000K, có thể áp dụng trực tiếp quy trình sơn phun silicone. Đối với nhiệt độ màu 6500K, hãy tối ưu hóa công thức silicone hoặc thêm quy trình hiệu chuẩn thứ cấp để đảm bảo hiệu quả sáng và tuân thủ nhiệt độ màu.