วัตถุประสงค์ในการทดสอบ

รายงานการทดสอบนี้จัดทำโดยแผนกวิศวกรรม เปรียบเทียบประสิทธิภาพของแถบ LED ก่อนและหลังการฉีดพ่นกาว โดยจะประเมินการเปลี่ยนแปลงในประสิทธิภาพการส่องสว่างและความเสถียรของอุณหภูมิสีหลังการใช้กาวเพื่อเป็นพื้นฐานทางเทคนิคสำหรับการเพิ่มประสิทธิภาพพารามิเตอร์ของกระบวนการ การจำลองสถานการณ์การใช้งานจริงช่วยให้มั่นใจได้ถึงคุณภาพแสงและการเรนเดอร์สีที่แม่นยำ

อุปกรณ์วัดและสภาพแวดล้อม

- การรวมระบบทดสอบแสงทรงกลม / เครื่องวิเคราะห์สเปกตรัมที่มีความแม่นยำสูง

- อุณหภูมิ: 28°C ± 5°C

- ความชื้น: 65% ± 5%

- ทดสอบแรงดัน: DC 12V

- วันที่สอบ: 15 กรกฎาคม 2024

ตัวอย่างทดสอบ

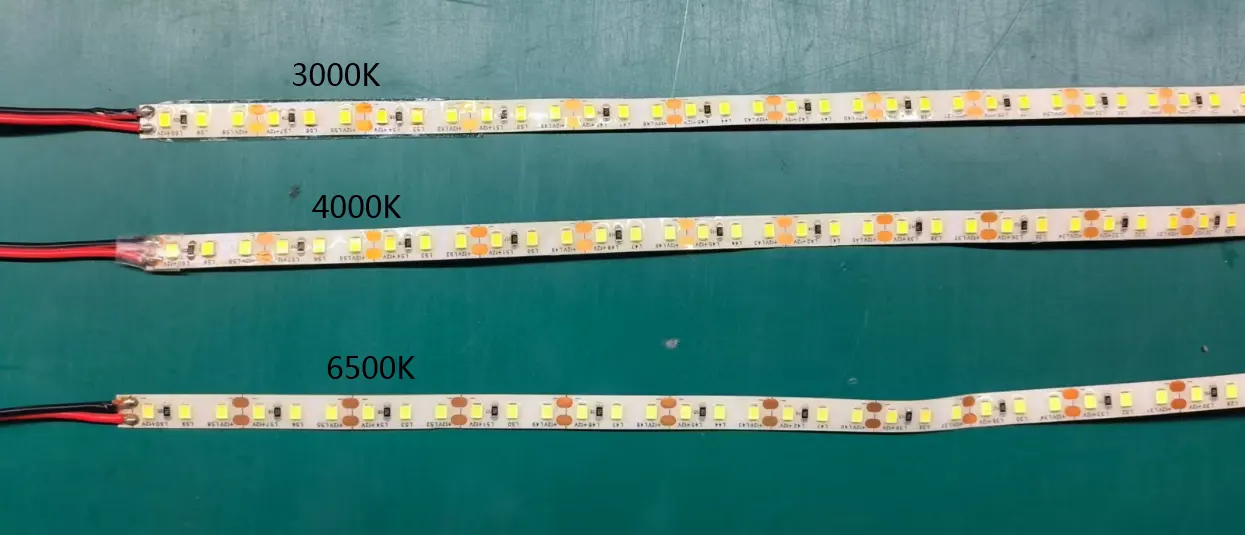

ตัวอย่างทดสอบประกอบด้วยแถบ LED อุณหภูมิสีมาตรฐานความยาว 1 เมตร แต่ละแถบ: 3000K, 4000K และ 6500K

| เรื่อง | จำนวน LED | ส.ป.ก | สถานะสินค้า | ตัวอย่างความยาว | จำนวนตัวอย่าง |

| 1 | 120LED/M | 3000k | ไม่เติมกาว | 1m | 1 ชิ้น |

| 2 | 120LED/M | 3000k | สเปรย์ซิลิโคน | ||

| 3 | 120LED/M | 4000k | ไม่เติมกาว | 1m | 1 ชิ้น |

| 4 | 120LED/M | 4000k | สเปรย์ซิลิโคน | ||

| 5 | 120LED/M | 6500K | ไม่เติมกาว | 1m | 1 ชิ้น |

| 6 | 120LED/M | 6500K | สเปรย์ซิลิโคน |

วิธีการทดสอบ

1) ปรับแหล่งจ่ายไฟ DC เพื่อส่งออก 12V ที่ถูกต้องตามข้อกำหนดแรงดันไฟฟ้าของแถบ LED ตรวจสอบความถูกต้องของแรงดันไฟฟ้าโดยใช้มัลติมิเตอร์

2) ทดสอบแถบแสงก่อนฉีดพ่นกาวโดยใช้ทรงกลมและสเปกโตรโฟโตมิเตอร์ บันทึกข้อมูลที่เกี่ยวข้อง รวมถึงความเข้มของแสง ประสิทธิภาพการส่องสว่าง ดัชนีการเรนเดอร์สี และอุณหภูมิสี

3) ทดสอบแถบแสงหลังจากฉีดพ่นกาวโดยใช้ทรงกลมและสเปกโตรโฟโตมิเตอร์ บันทึกข้อมูลที่เกี่ยวข้อง รวมถึงความเข้มของแสง ประสิทธิภาพการส่องสว่าง ดัชนีการเรนเดอร์สี และอุณหภูมิสี

4) บันทึกและบันทึกข้อมูลทั้งหมด

ข้อมูลการทดสอบแถบไฟ LED ก่อนและหลังการพ่นกาว

| ทดสอบ ข้อมูล ของ พา แสงสว่าง แถบ ก่อน และ ต่อ ทาด้วยกาว การพ่น | ||||||||||||

| ส.ป.ก | ไฟ LED/M | แรงดันไฟฟ้า | พา ประจุบัน | ความต้านทาน | w/m | พา อำนาจ | ฟลักซ์ (IM) | ล./ญ | หน่วยพื้นที่ | ส.ป.ก | เทคโนโลยี | ระยะเวลา |

| 3000k | 120 | DC12V | 22.5mA | 150Ω | 10.4 | 0.2วัตต์ | 1139.8 | 107.9 | 81.90 | 2914k | ไม่เติมกาว | 1m |

| 3000k | 120 | DC12V | 22.5mA | 150Ω | 10.78 | 0.2วัตต์ | 1120.8 | 104 | 82.90 | 3040k | สเปรย์ซิลิโคน | |

| 4000k | 120 | DC12V | 22.5mA | 150Ω | 10.81 | 0.2วัตต์ | 1215.1 | 112.5 | 82.70 | 4012k | ไม่เติมกาว | 1m |

| 4000k | 120 | DC12V | 22.5mA | 150Ω | 10.78 | 0.2วัตต์ | 1185.2 | 109.9 | 83.00 | 4190K | สเปรย์ซิลิโคน | |

| 6500K | 120 | DC12V | 22mA | 150Ω | 10.5 | 0.2วัตต์ | 1159.2 | 110.4 | 82.80 | 6632k | ไม่เติมกาว | 1m |

| 6500K | 120 | DC12V | 22mA | 150Ω | 10.56 | 0.2วัตต์ | 1110.3 | 105.1 | 86.20 | 7076k | สเปรย์ซิลิโคน | |

บทวิเคราะห์สรุป

ประสิทธิภาพการส่องสว่างและความเสถียรของอุณหภูมิสี

หลังจากพ่นเคลือบแล้ว แถบนำ โดยทั่วไปประสิทธิภาพการส่องสว่างจะลดลง ในขณะที่ความผันผวนของอุณหภูมิสี (CCT) เพิ่มขึ้นอย่างมาก โดยเฉพาะอย่างยิ่งที่สังเกตได้ที่อุณหภูมิสี 3000K และ 6500K

การเปรียบเทียบพารามิเตอร์ที่สำคัญ

- อุณหภูมิสี 3000K: ประสิทธิภาพการส่องสว่างลดลงจาก 107.9 lm/w เป็น 104 lm/w ในขณะที่อุณหภูมิสีเพิ่มขึ้นจาก 2914k เป็น 3040k

- อุณหภูมิสี 4000K: ประสิทธิภาพการส่องสว่างลดลงจาก 112.5 lm/w เป็น 109.9 lm/w ในขณะที่อุณหภูมิสีเพิ่มขึ้นจาก 4012k เป็น 4190k

- อุณหภูมิสี 6500K: หลังจากการฉีดพ่น ประสิทธิภาพการส่องสว่างลดลงจาก 110.4 lm/W เป็น 105.1 lm/w ในขณะที่อุณหภูมิสีเพิ่มขึ้นจาก 6632K เป็น 7076K

การวิเคราะห์การเปลี่ยนแปลงพารามิเตอร์

- ประสิทธิภาพการส่องสว่างลดลง : ชั้นที่ฉีดพ่น (ซิลิโคน) อาจมีแสงสะท้อนที่อ่อนลง สูญเสียแสงเพิ่มขึ้น และประสิทธิภาพการส่องสว่างลดลง

- การเปลี่ยนอุณหภูมิสี : ลักษณะการดูดกลืน/การสะท้อนที่แตกต่างกันของวัสดุซิลิโคนตามความยาวคลื่นทำให้เกิดการสะท้อนแสงสีน้ำเงินที่เพิ่มขึ้นของส่วนประกอบแสงสีน้ำเงินที่อุณหภูมิสีสูง (6500K) ซึ่งจะเปลี่ยนอุณหภูมิสีเป็นสีขาวนวล ที่อุณหภูมิสีต่ำ (3000K) อิทธิพลของซิลิโคนมีน้อย ส่งผลให้เกิดความผันผวนน้อยลง

คำแนะนำการเพิ่มประสิทธิภาพกระบวนการ

- การเลือกวัสดุซิลิโคน: จัดลำดับความสำคัญของซิลิโคนที่มีการส่องผ่านแสงสูง (≥95%) และการเปลี่ยนสีต่ำเพื่อลดการรบกวนการสะท้อนแสงสีน้ำเงิน

- สเปรย์ควบคุมกระบวนการเคลือบ: บรรลุการใช้งานที่สม่ำเสมอผ่านระบบควบคุมการเคลื่อนที่ของเครื่องเพื่อป้องกันไม่ให้ความผันผวนของประสิทธิภาพการส่องสว่างที่เกิดจากความหนาไม่สม่ำเสมอ

- น้ำยาปรับเทียบอุณหภูมิสี: สำหรับอุณหภูมิสีที่สูงกว่า 6000K ให้รวมตัวชดเชยแสงสีแดงลงในซิลิโคนหรือปรับสัดส่วนแสงสีน้ำเงินในชิป LED เพื่อรักษาอุณหภูมิสีให้คงที่ภายใน 6000K ± 200K สำหรับแถบอุณหภูมิสี 3000K-4000K สามารถใช้ขั้นตอนการเคลือบซิลิโคนได้โดยตรง สำหรับอุณหภูมิสี 6500K ให้ปรับสูตรซิลิโคนให้เหมาะสมหรือเพิ่มกระบวนการสอบเทียบรองเพื่อให้แน่ใจว่าประสิทธิภาพการส่องสว่างและอุณหภูมิสีเป็นไปตามข้อกำหนด